光明航空耳机插座工厂的产品质量如何保障?

光明航空耳机插座工厂的产品质量保障体系解析 光明航空耳机插座工厂的产品质量保障体系解析

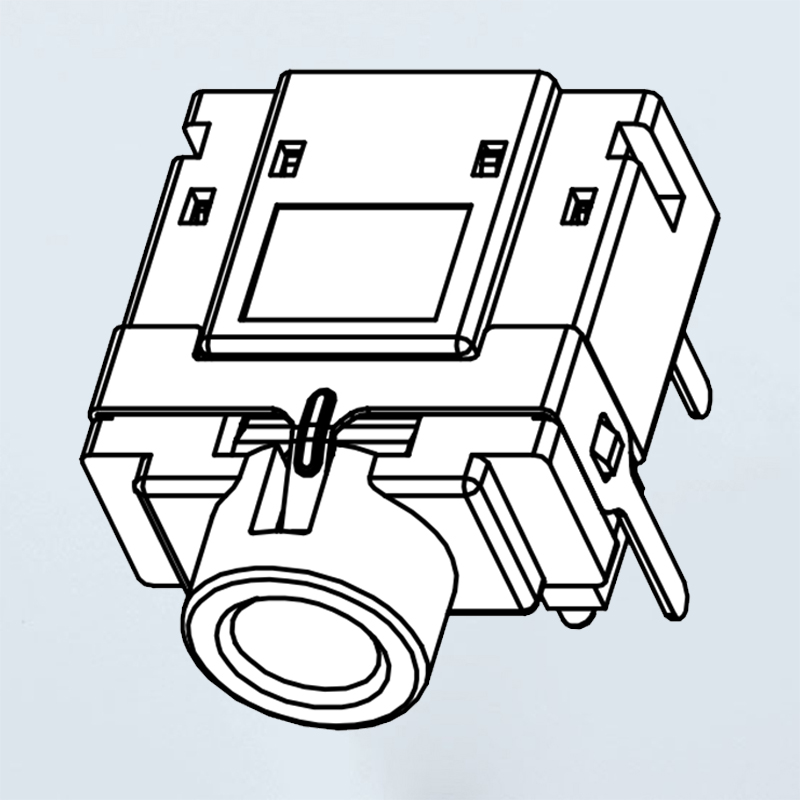

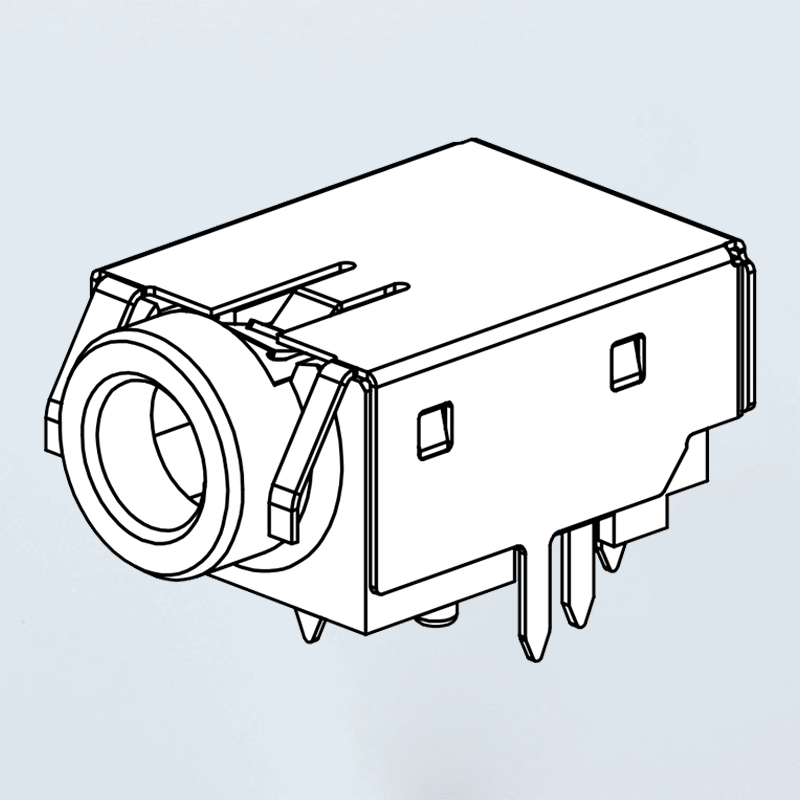

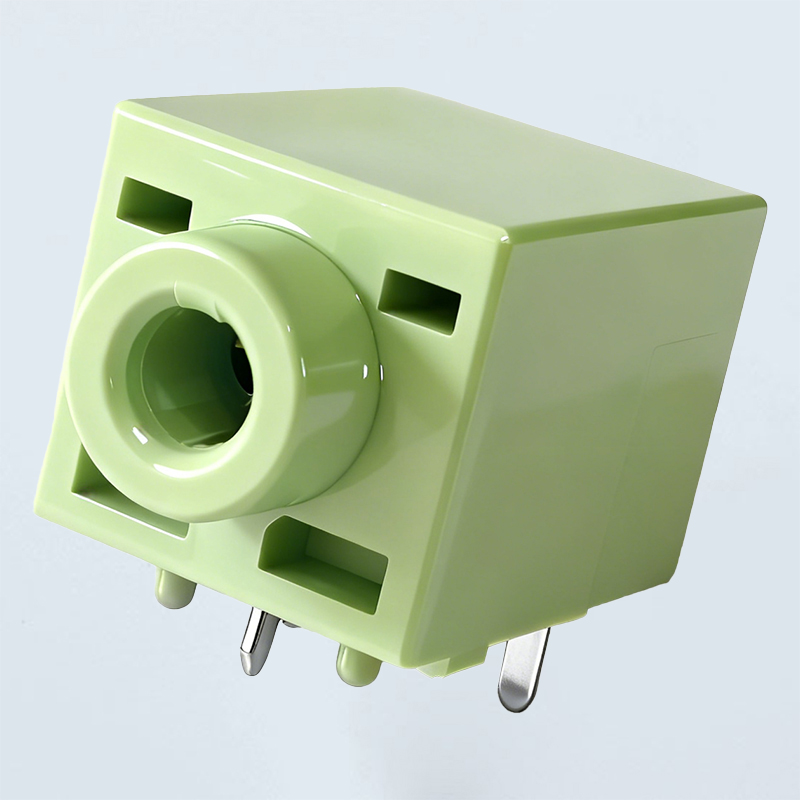

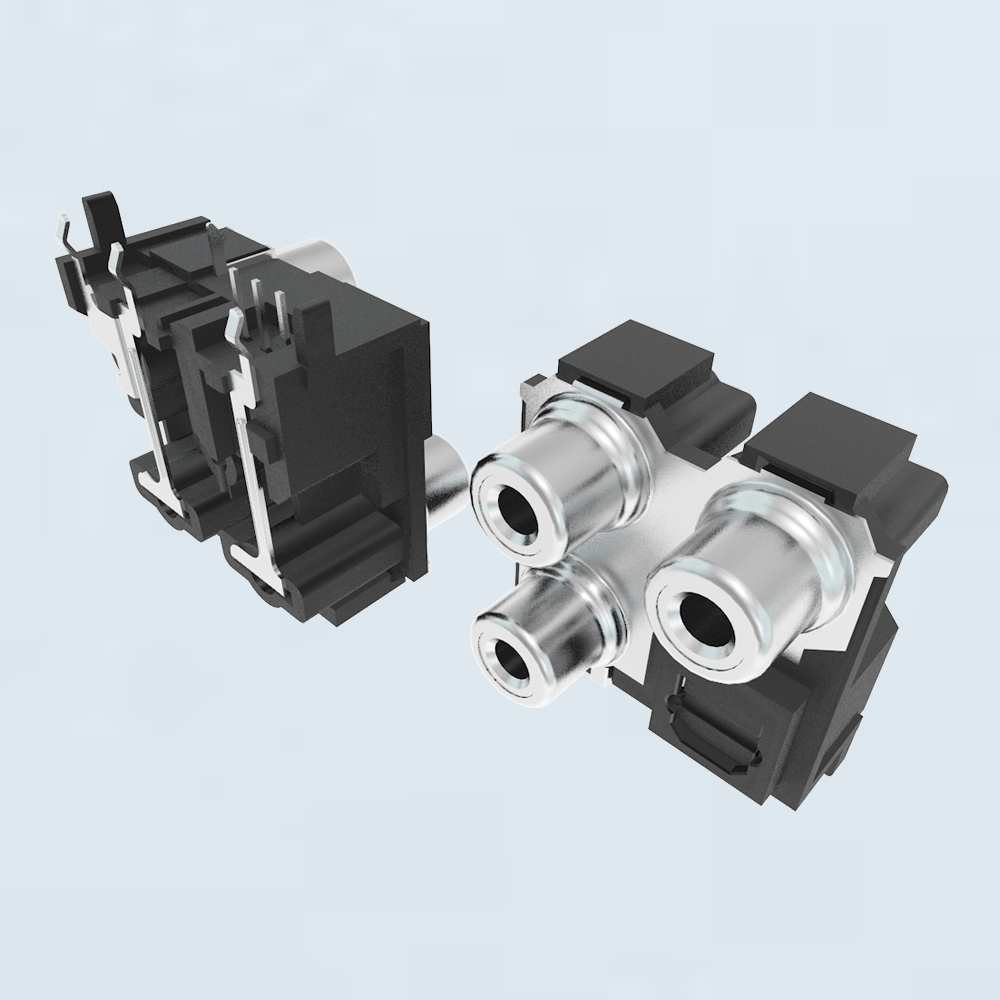

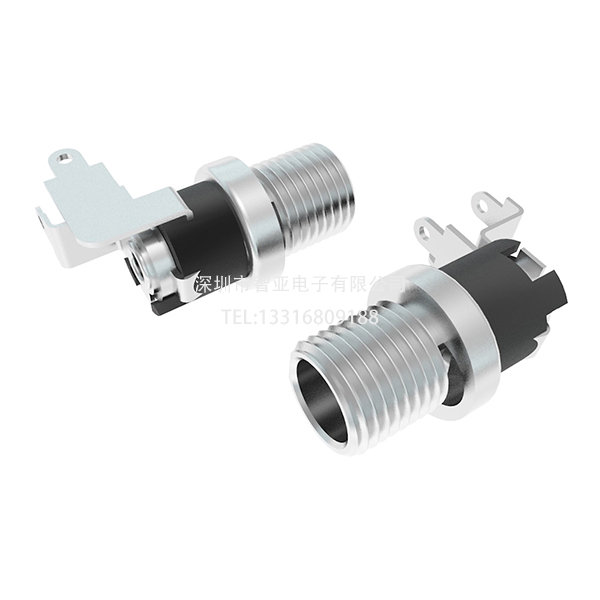

在航空设备制造领域,耳机插座作为客舱娱乐系统和通信设备的关键接口,其质量直接关系到飞行安全和乘客体验。光明航空耳机插座工厂通过建立全链条质量保障体系,在行业内树立了高标准的产品质量标杆。那么光明航空耳机插座工厂的产品质量如何保障?下面智亚电子小编深入解析该工厂如何从原材料管控到售后追踪全面保障产品质量。

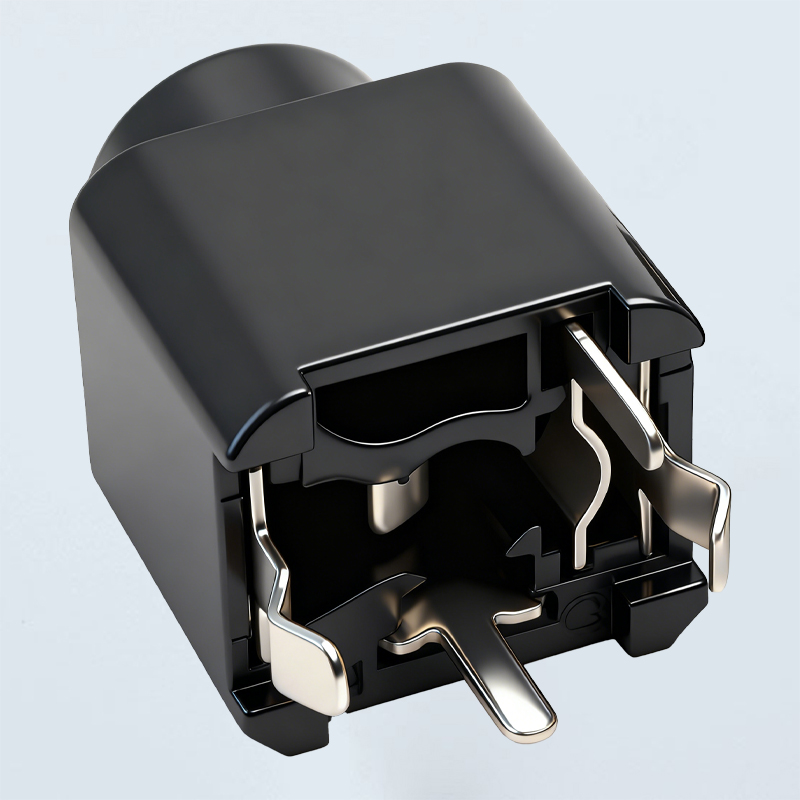

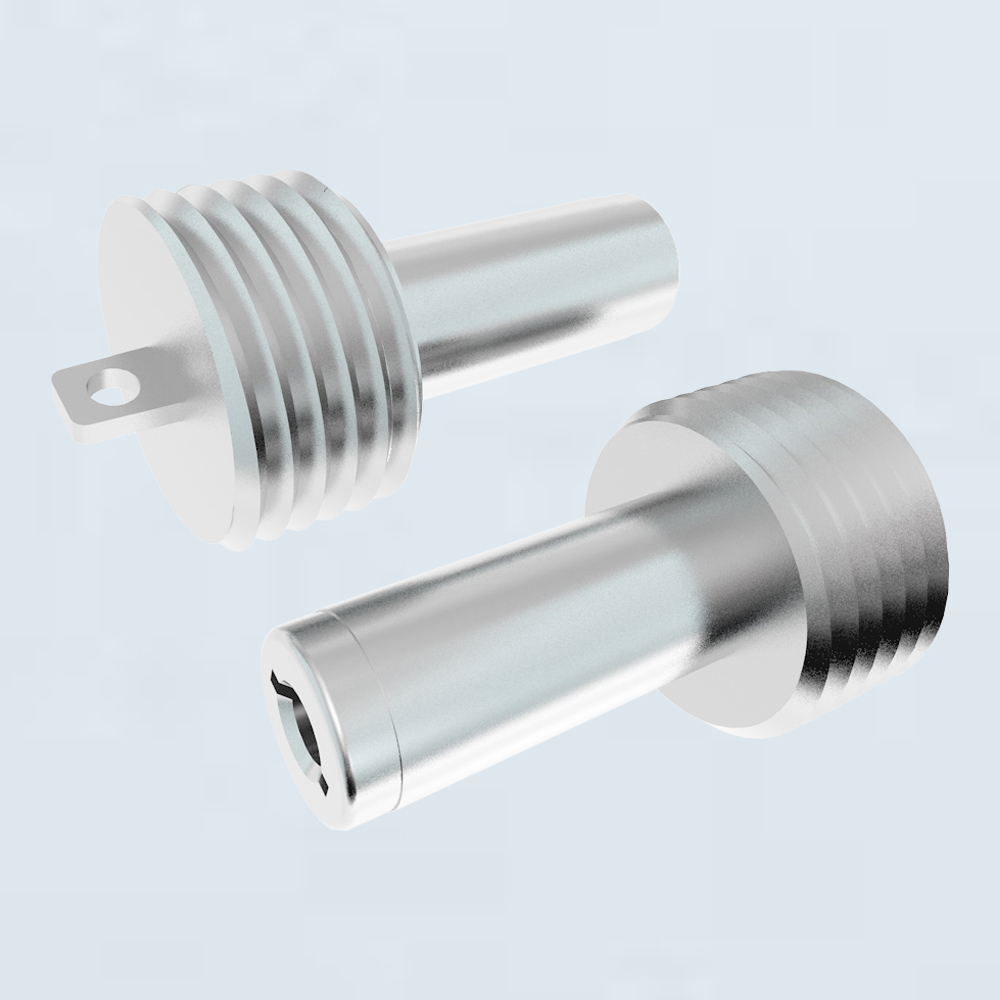

一、原材料精选与供应商管理 工厂建立了严格的供应商准入制度,所有原材料供应商必须通过ISO9001质量管理体系认证。针对核心的接触件材料,工厂采用航空级磷青铜镀金工艺,确保插拔寿命达到10万次以上。每批原材料入库前需经过光谱分析、盐雾测试等16项检测,建立完整的材料追溯档案,从源头上杜绝质量隐患。

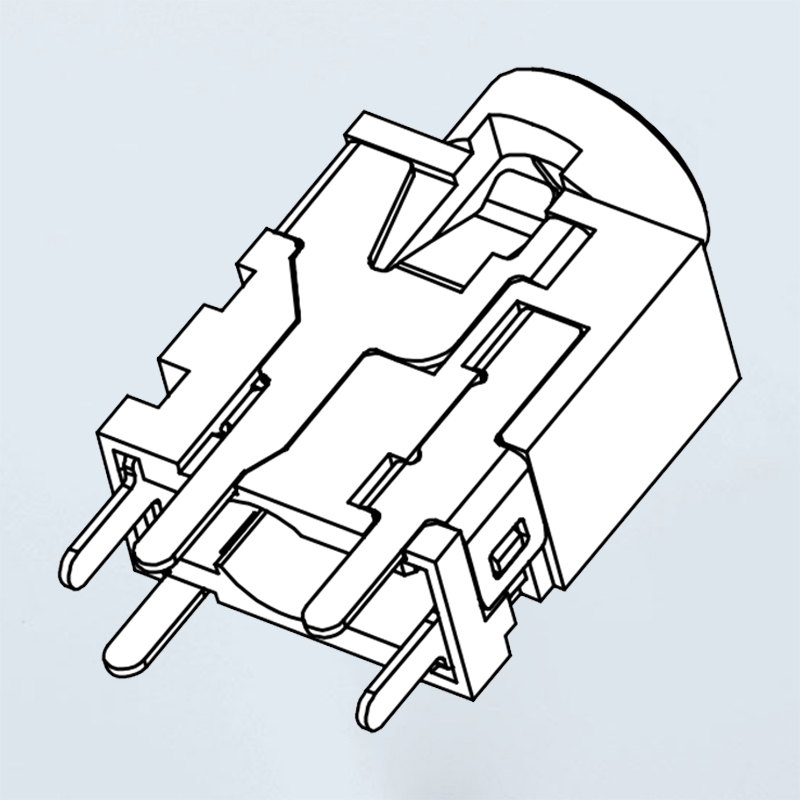

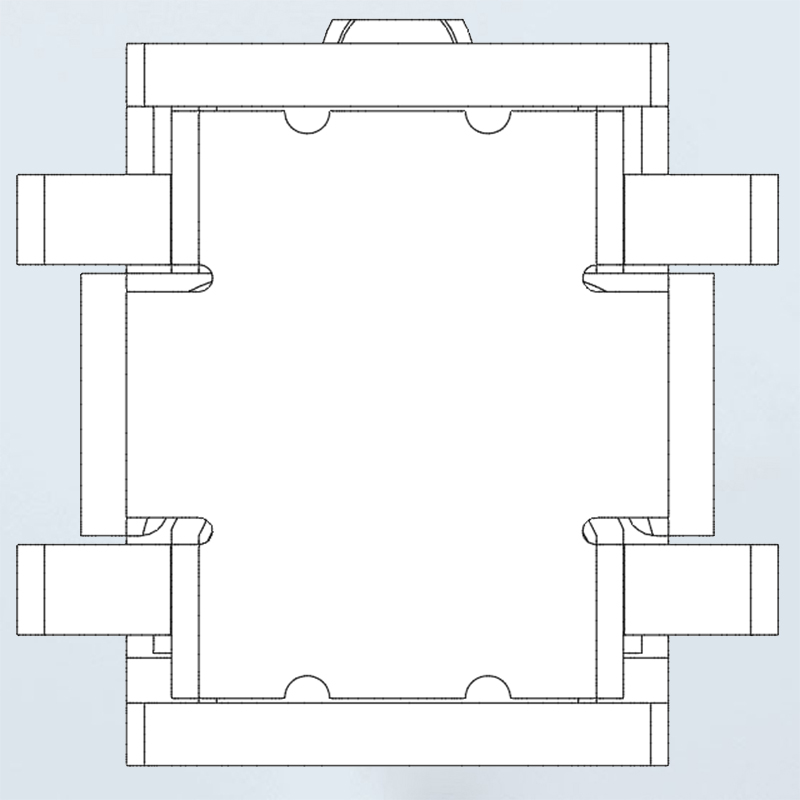

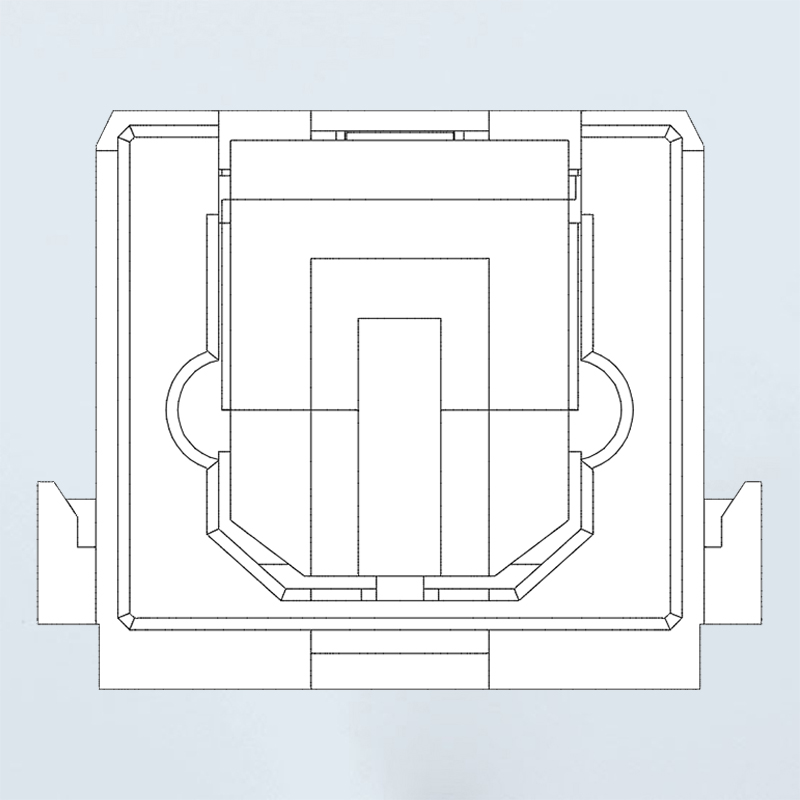

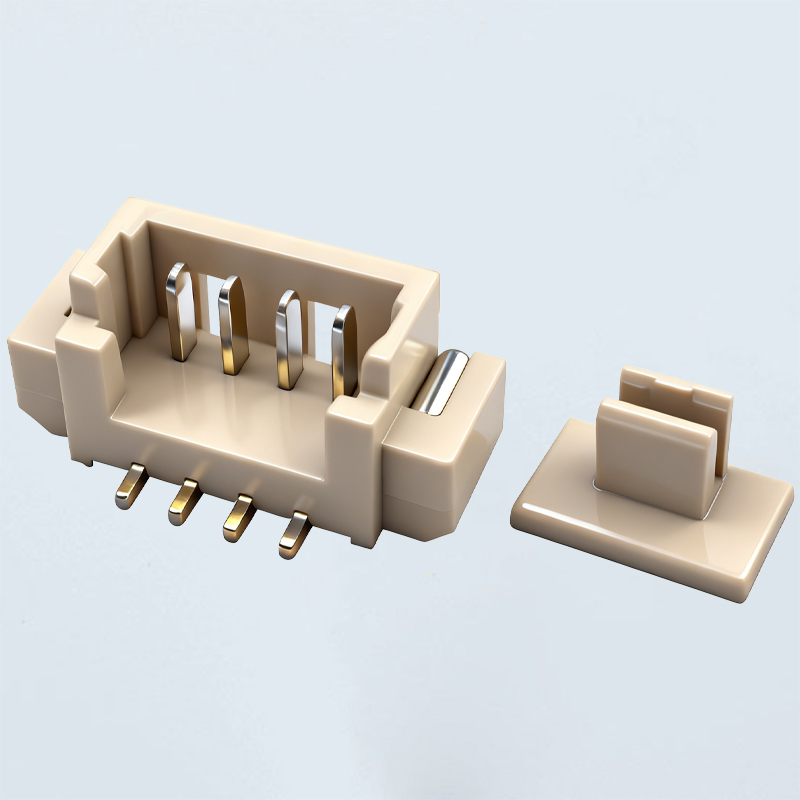

二、智能化制造流程控制 生产线配备德国进口的精密注塑设备和日本自动装配线,关键工序的自动化程度达到92%。在注塑环节,采用模温控制系统将温差控制在±1℃范围内;在焊接工序,使用氮气保护回流焊工艺确保焊点质量。每个工位都设有数据采集终端,实时记录生产参数并自动生成电子工艺卡。

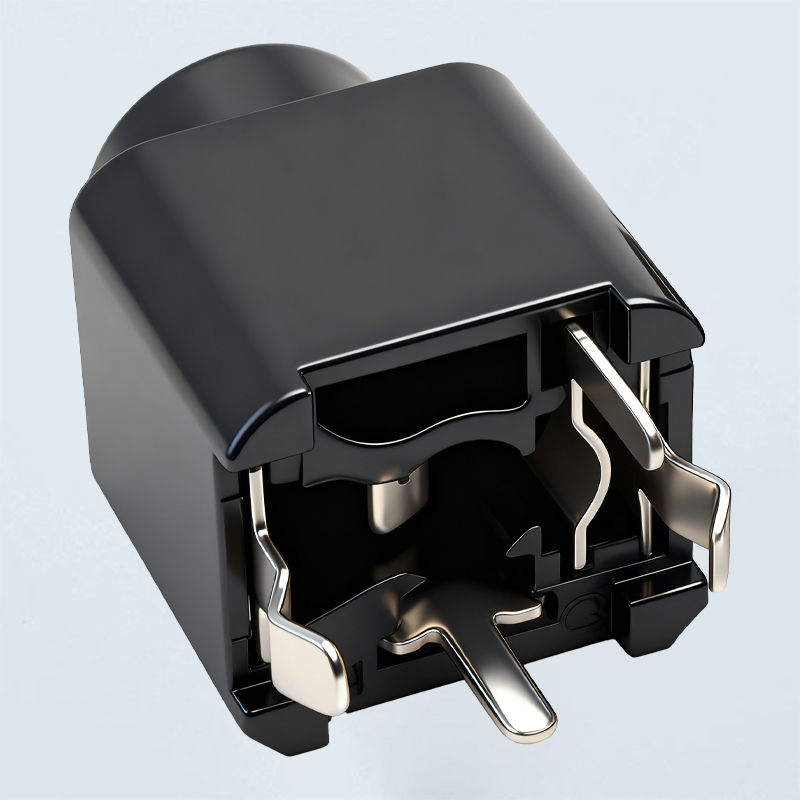

三、多层次检测体系 工厂构建了“3+4+5”质量检测模式:3道在线检测(尺寸检测、导通测试、绝缘电阻测试)、4个关键工序抽检(注塑、电镀、组装、包装)和5类成品全检(机械性能、电气性能、环境适应性、耐久性、安全性)。特别引入工业内窥镜对内部结构进行可视化检测,确保无任何潜在缺陷。

四、环境适应性验证 专门建造的环境实验室可模拟各类极端工况,包括: - 温度循环测试:-55℃至85℃循环100次 - 振动测试:10-2000Hz三维随机振动 - 盐雾腐蚀测试:连续喷雾96小时 - 插拔寿命测试:自动插拔机模拟实际使用场景

五、持续改进机制 工厂每月召开质量分析会,运用六西格玛方法对生产数据进行分析。近三年累计完成工艺优化项目37项,如改进插座卡扣结构使插拔力稳定性提升18%,优化电镀工艺使耐磨性提高25%。同时与航空公司建立质量信息共享平台,实时收集使用反馈并快速响应。

六、认证体系与标准执行 产品全面符合RTCA/DO-160G机载设备环境试验标准,通过FAA、EASA等国际适航认证。工厂实验室获得CNAS认可,检测报告具有国际互认资质。建立高于行业标准的内控指标,如接触电阻要求≤15mΩ(行业标准为20mΩ)。

通过这套立体化的质量保障体系,光明航空耳机插座工厂的产品不良率控制在0.02%以下,在波音、空客等主流机型上累计安装超过200万套,保持着零质量事故的卓越记录。这种对质量的极致追求,不仅体现了中国制造的高标准,更为全球航空安全贡献着重要力量。

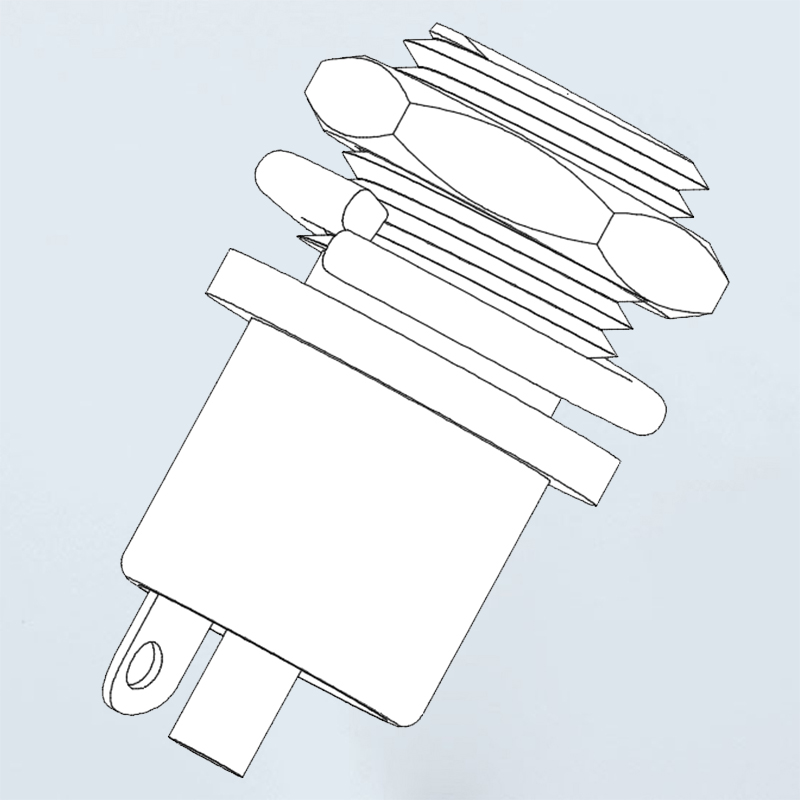

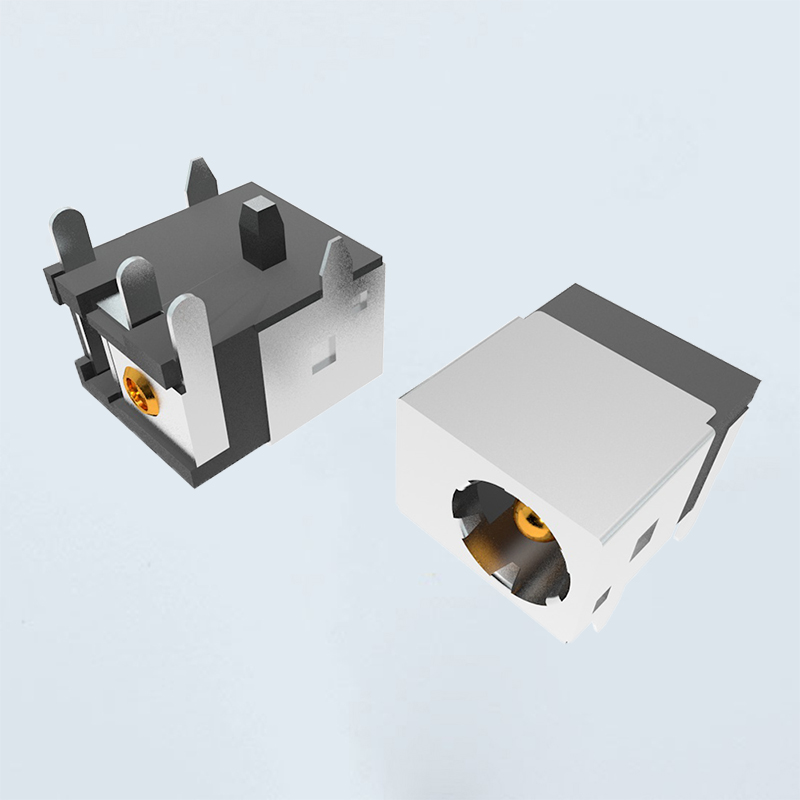

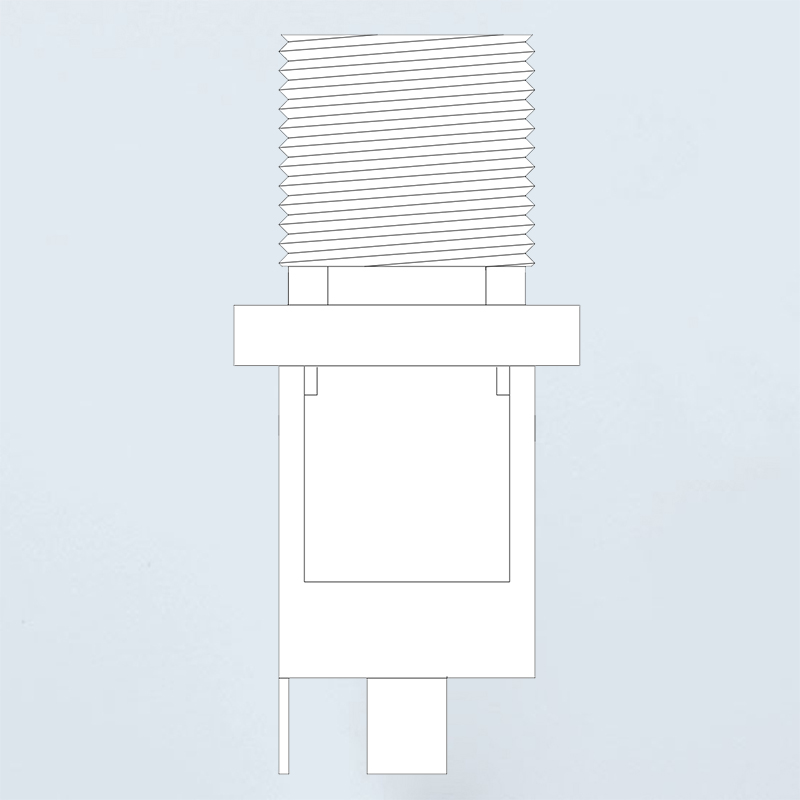

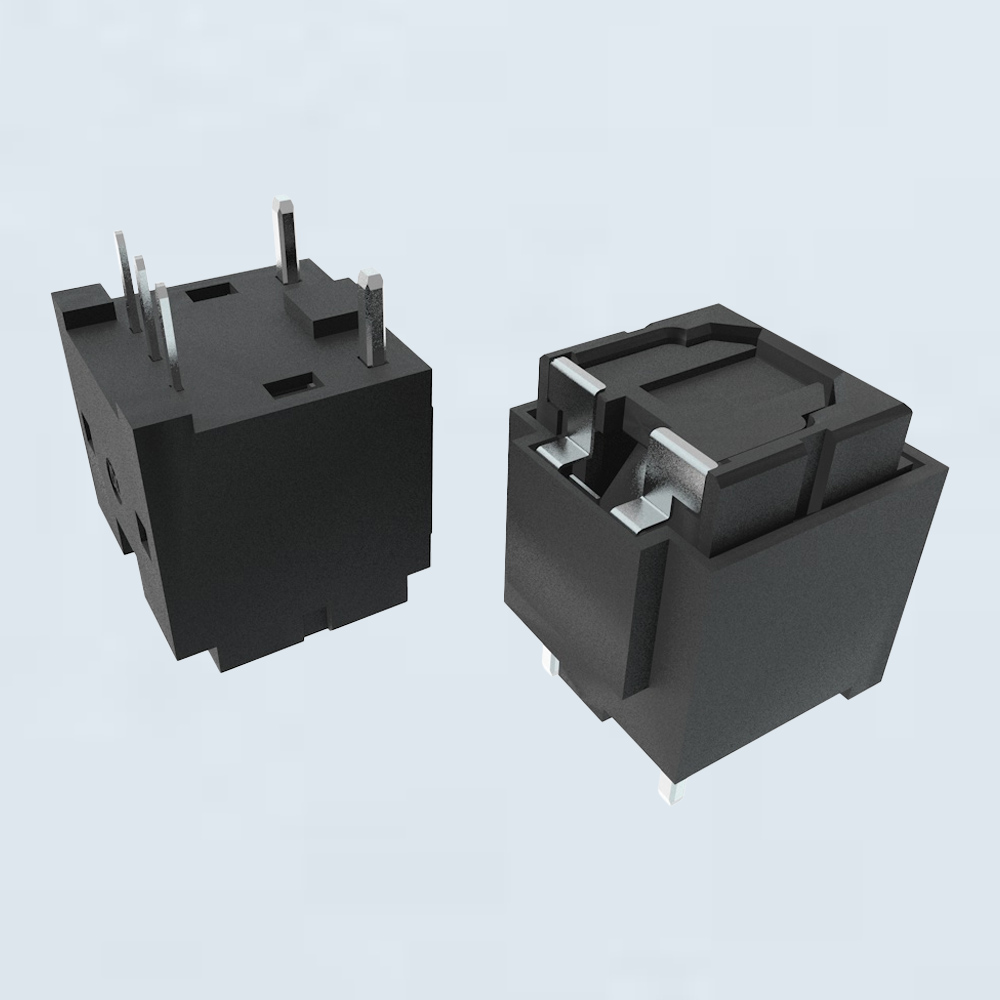

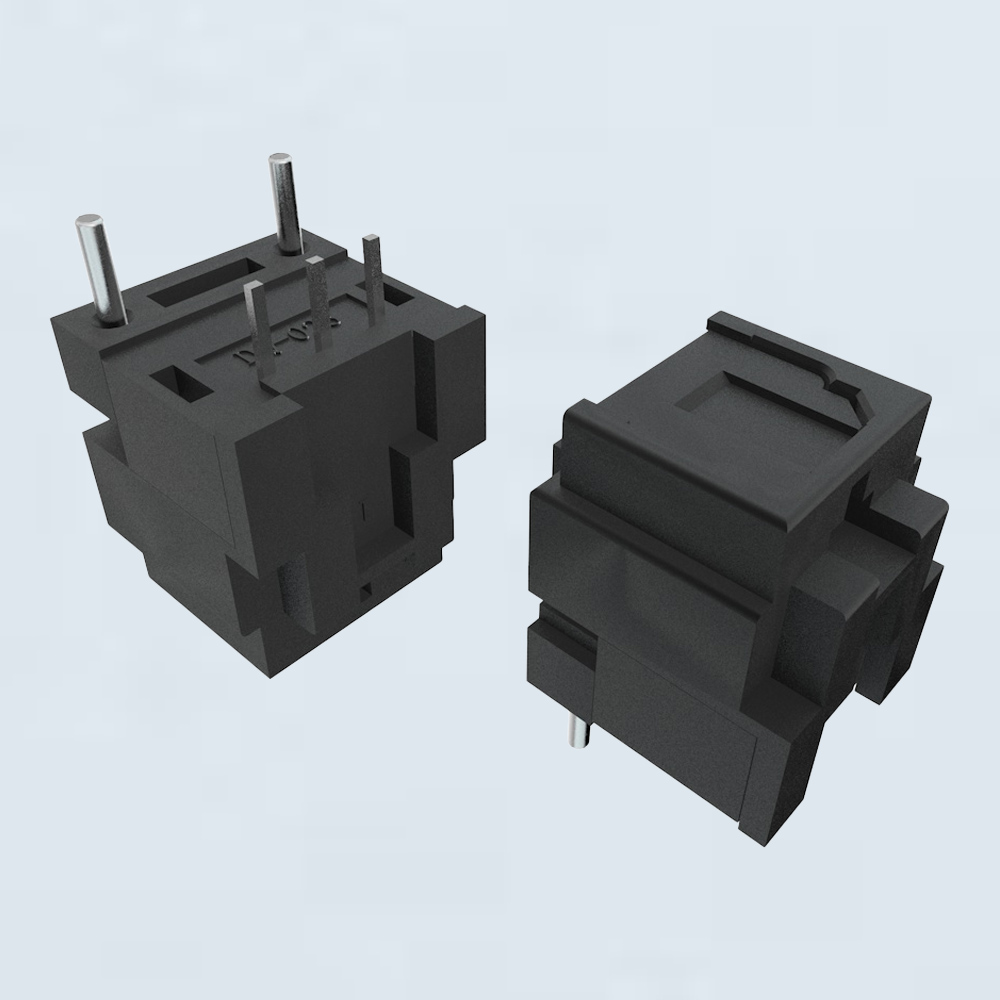

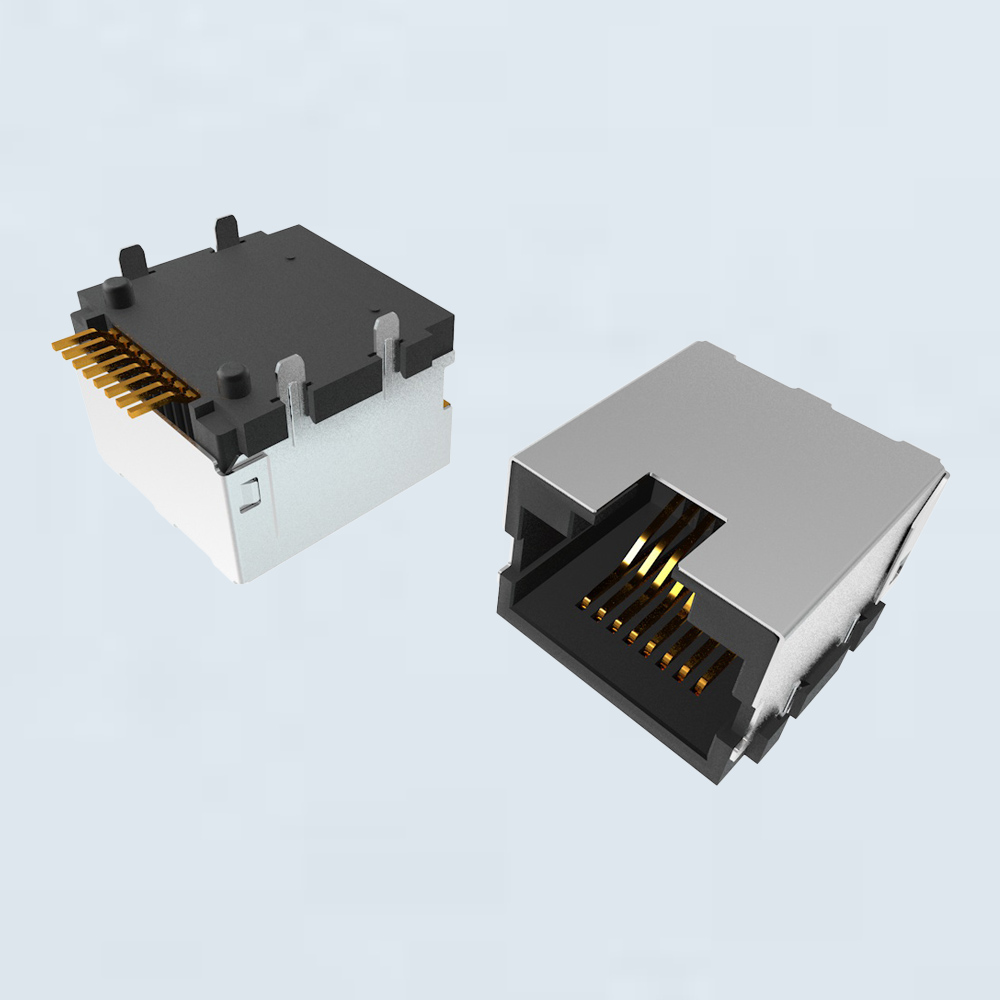

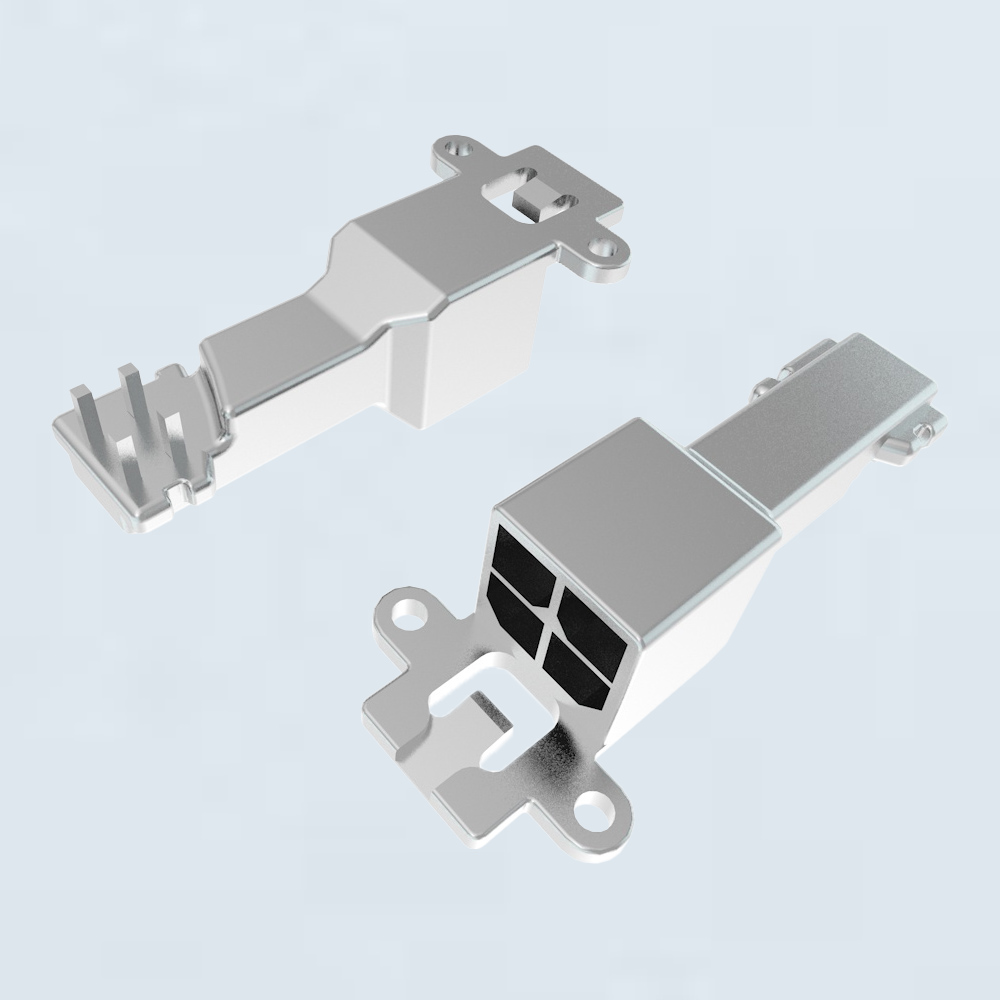

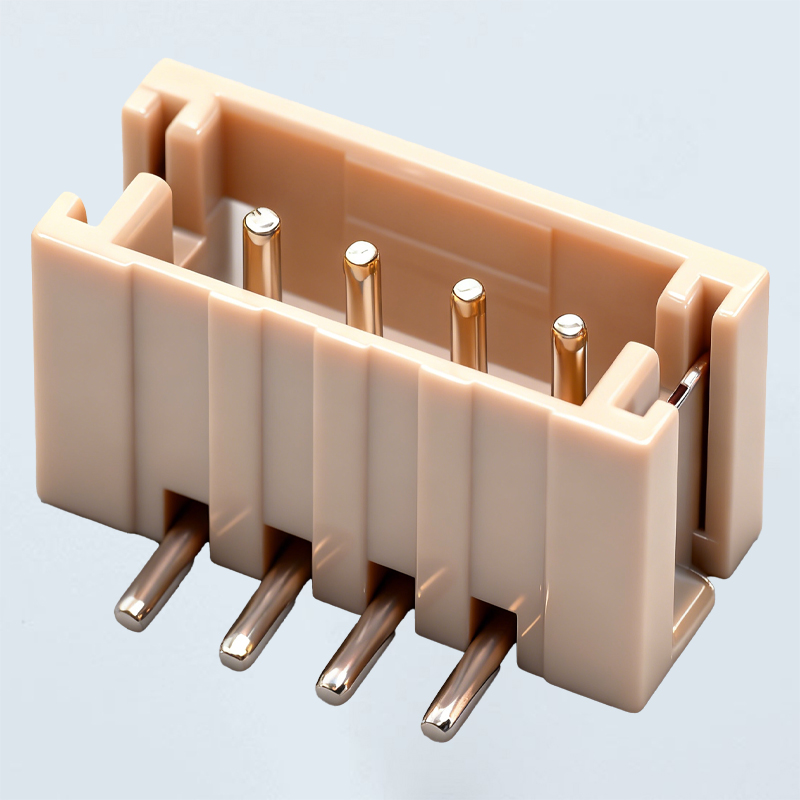

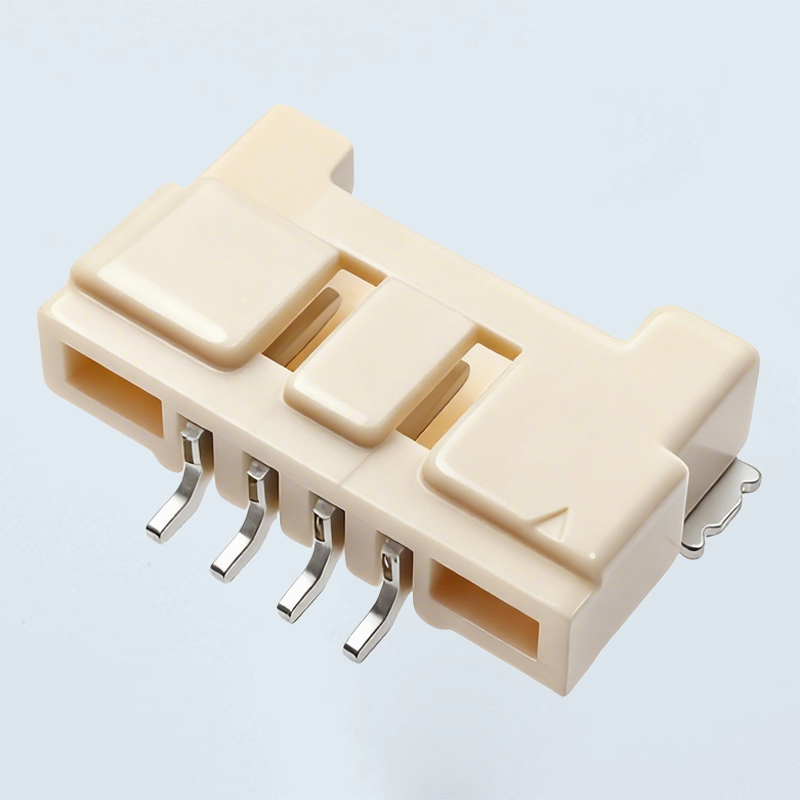

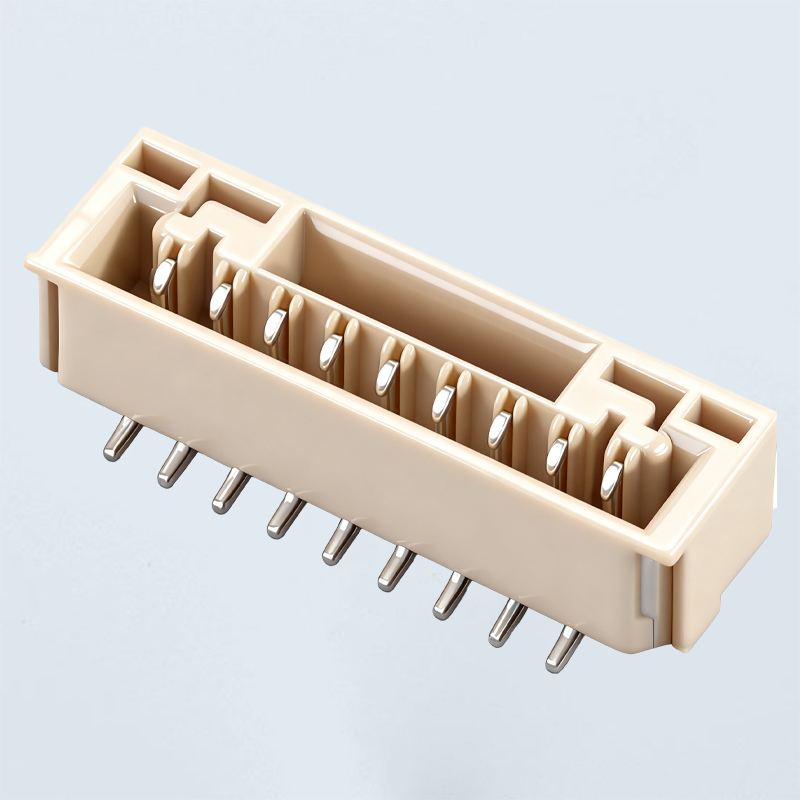

以上就是《光明航空耳机插座工厂的产品质量如何保障?》的全部内容,如果有耳机插座,DC插座,DC电源插座,WFER连接器,耳机插座厂家,DC插座加工定制,WFER连接器制作等需求,可以直接拨打智亚电子有限公司咨询热线13316809188,联系我们!

推荐阅读

-

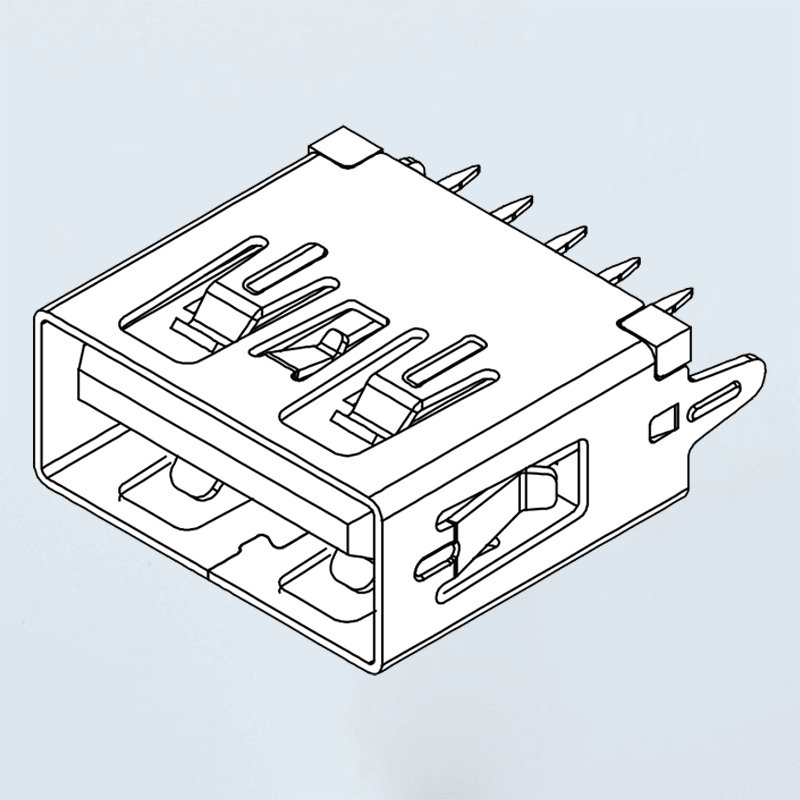

USB连接器的传输速度有多快?

2024-04-30

-

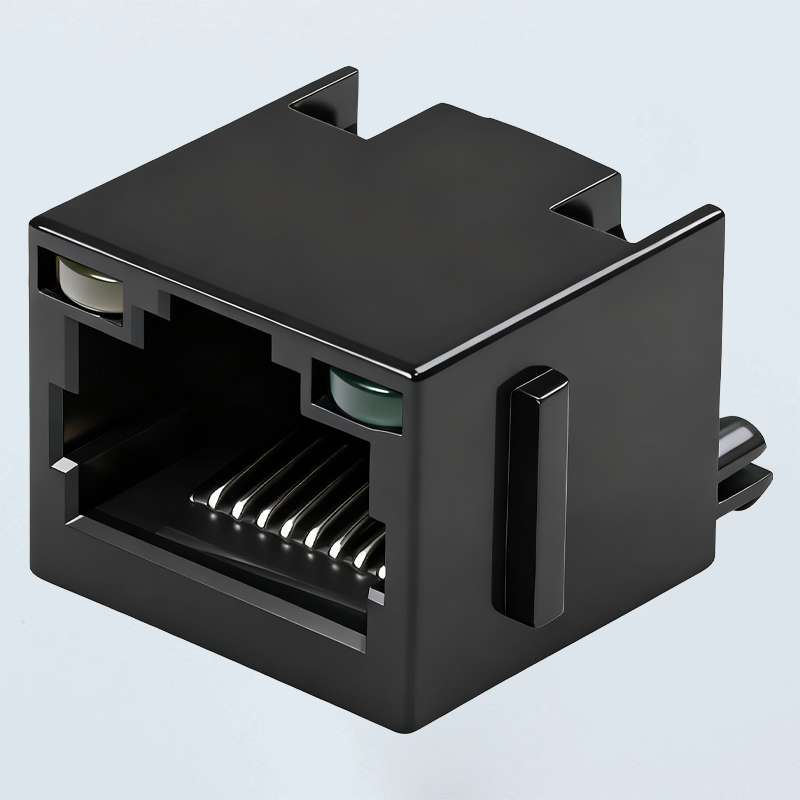

网络插座的价格是多少?

2024-04-30

-

USB连接器的插拔寿命是多久?

2024-04-30

-

网络插座贵的就一定好吗?

2024-04-30

-

针式连接器是如何进行分类的?

2024-04-30

-

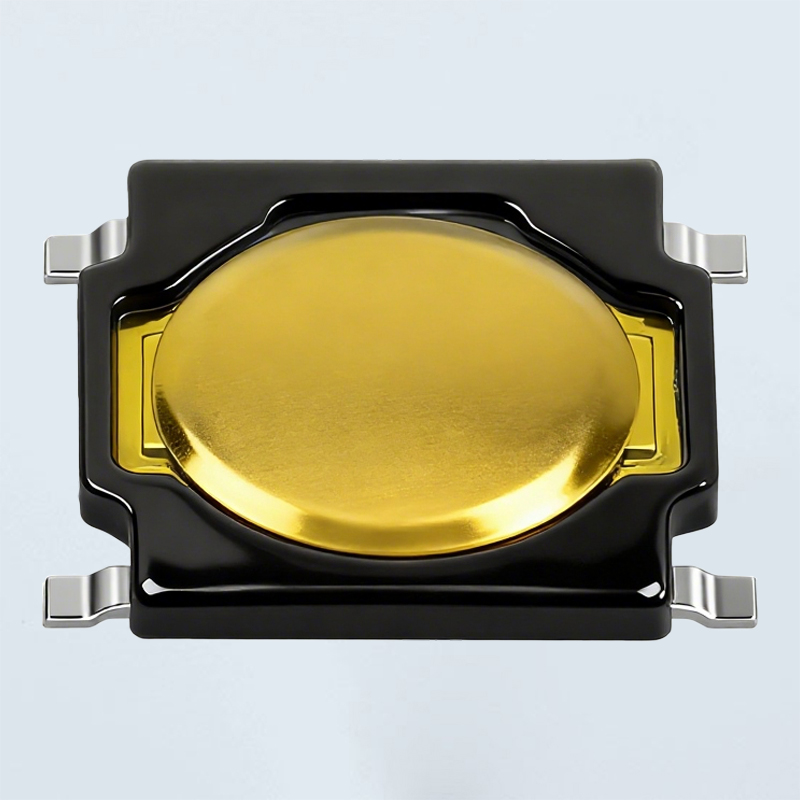

深圳立式轻触开关价格一般是多少钱?

2025-12-10

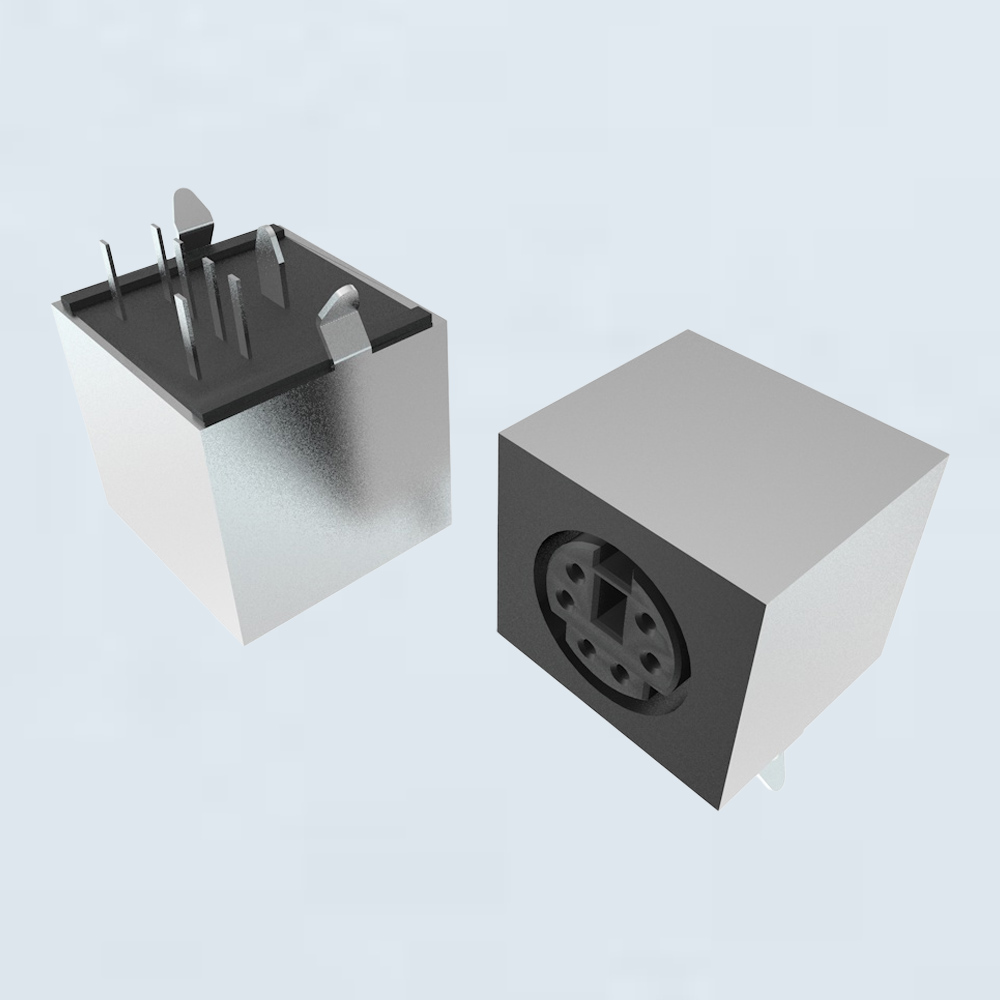

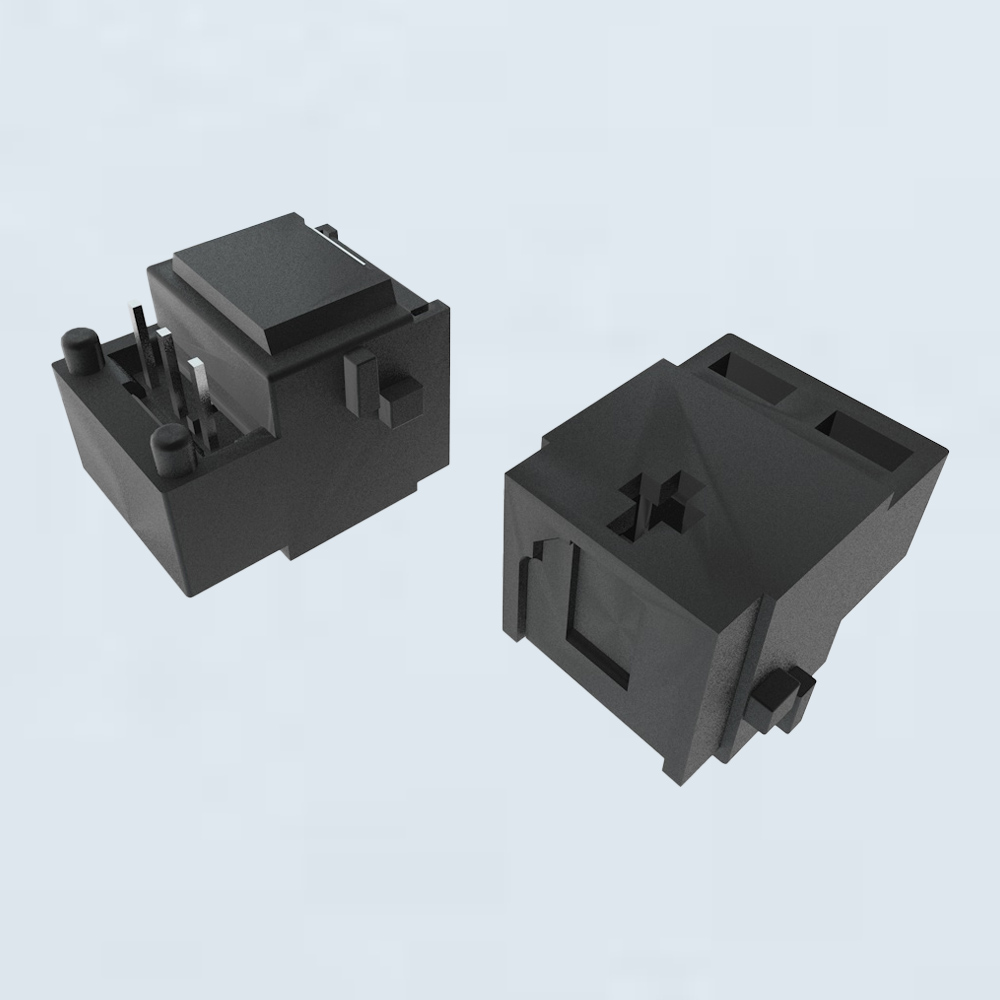

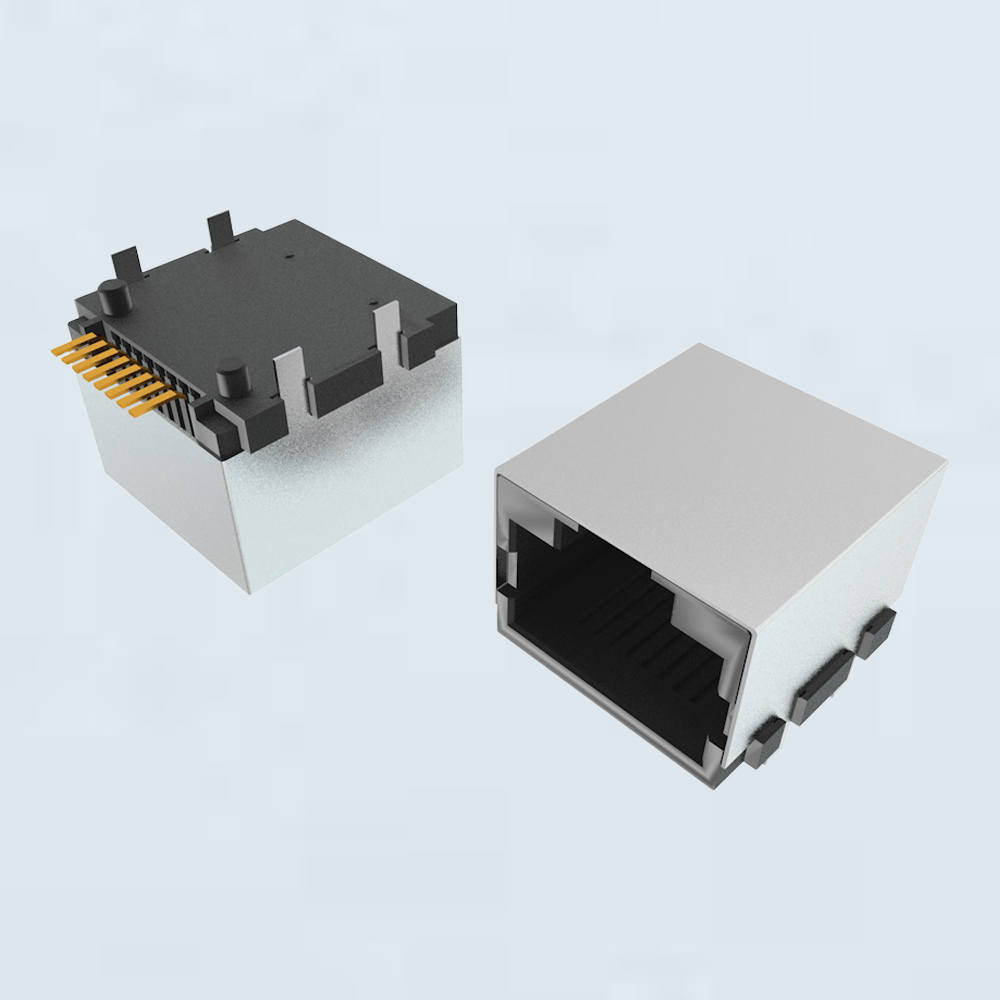

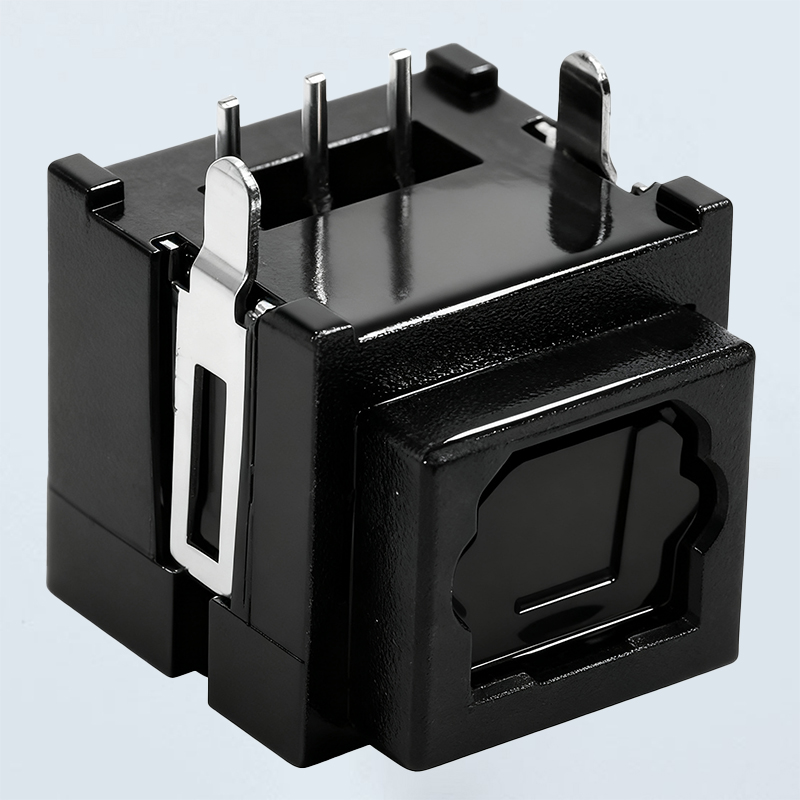

相关产品推荐

相关文章

-

上海SC光纤插座供应商哪家质量好且价格合理?

上海SC光纤插座供应商哪家质量好且价格合理? 在上海这个国际化大都市,光纤网络建设日新月,今天智亚电子小编特...

-

重庆板对线USB母座厂家直销价格是多少?

重庆板对线USB母座厂家价格解析与采购指南 随着电子设备连接需求的持续增长,重庆作为西部,今天智亚电子小编特意整理了...

-

苏州哪家厂商的反功能耳机插座技术实力最强?

在电子元器件领域,苏州作为长三角制造业重镇,聚集了大量连接器生产企业。然而当业界探讨"苏州哪家厂商,今天智亚电子小编特意...

-

深圳PRO平衡耳机插座更换如何收费?

深圳PRO平衡耳机插座更换收费标准解析 在音频设备维修领域,平衡耳机插座的更换是专业用户,今天智亚电子小编特意整理了...

-

苏州6.35mm TRS插座型号如何选择?

苏州6.35mm TRS插座选购指南:专业音频工作者的选择密码 在专业音频设备领域,苏州,今天智亚电子小编特意整理了...

-

西安RCA接头耳机插座定制厂家哪家专业可靠?

在音频设备制造领域,RCA接头与耳机插座的定制质量直接影响终端产品的音质表现和用户体验。西安作为西,今天智亚电子小编特意...

-

成都USBType-A连接器市场价格一般是多少?

成都USBType-A连接器市场价格解析与采购指南 成都USBType-A连接器市场价格解析与,今天智亚电子小编特意...

-

南山FPC连接器企业如何选择可靠供应商?

南山FPC连接器企业如何选择可靠供应商? 在深圳南山这片电子产业高度聚集的热土上,FPC(柔性电路板)连接器,今天智...