青岛光孔式耳机插座加工工艺有哪些关键步骤?

青岛光孔式耳机插座加工工艺的关键步骤解析

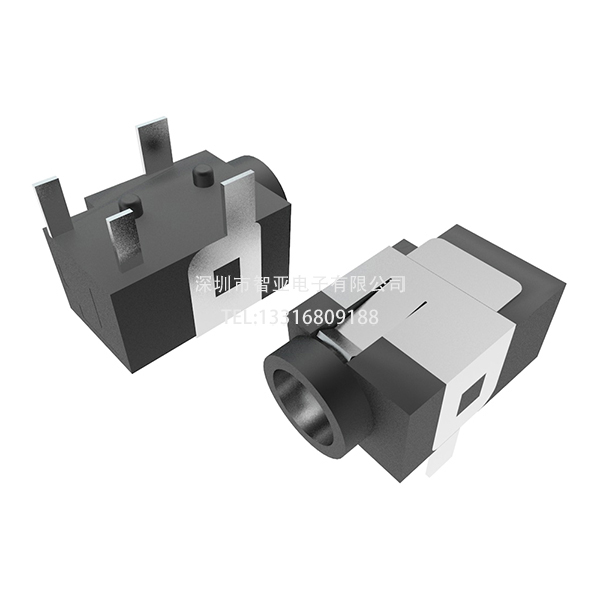

在电子制造业中,耳机插座作为音频设备的关键连接部件,其加工工艺直接影响产品的可靠性和用户体验。青岛作为中国重要的电子制造基地之一,在光孔式耳机插座的加工方面积累了丰富的经验。那么青岛光孔式耳机插座加工工艺有哪些关键步骤?下面智亚电子小编深入解析青岛地区光孔式耳机插座加工工艺的关键步骤,揭示其精密制造的核心环节。

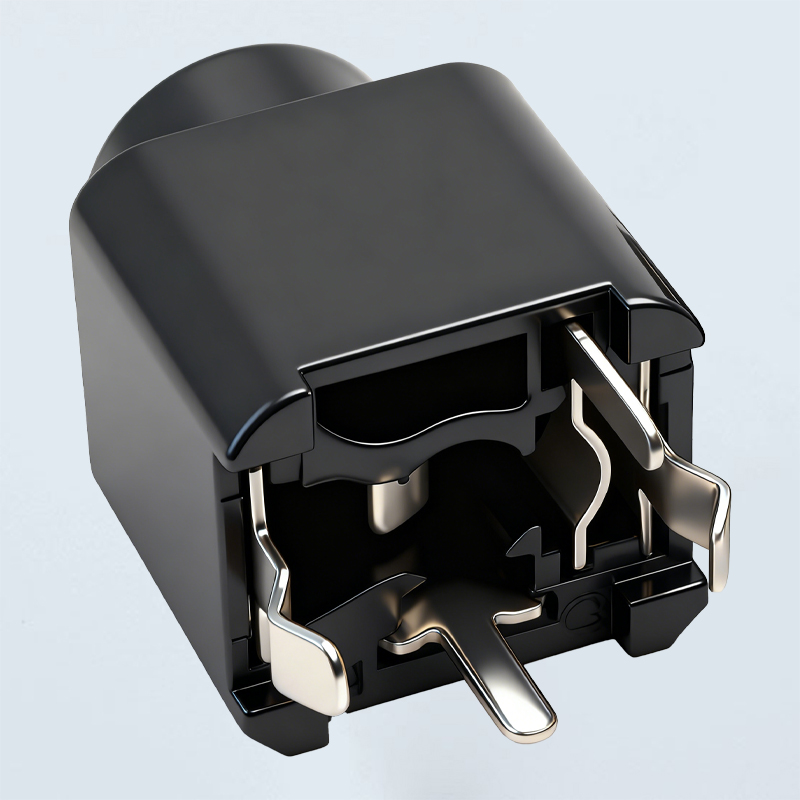

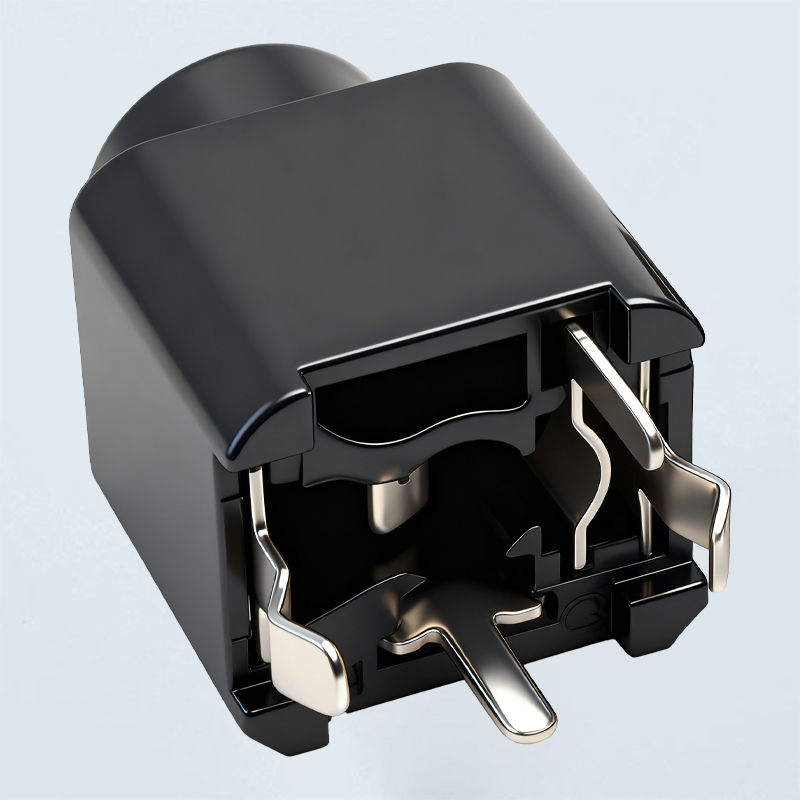

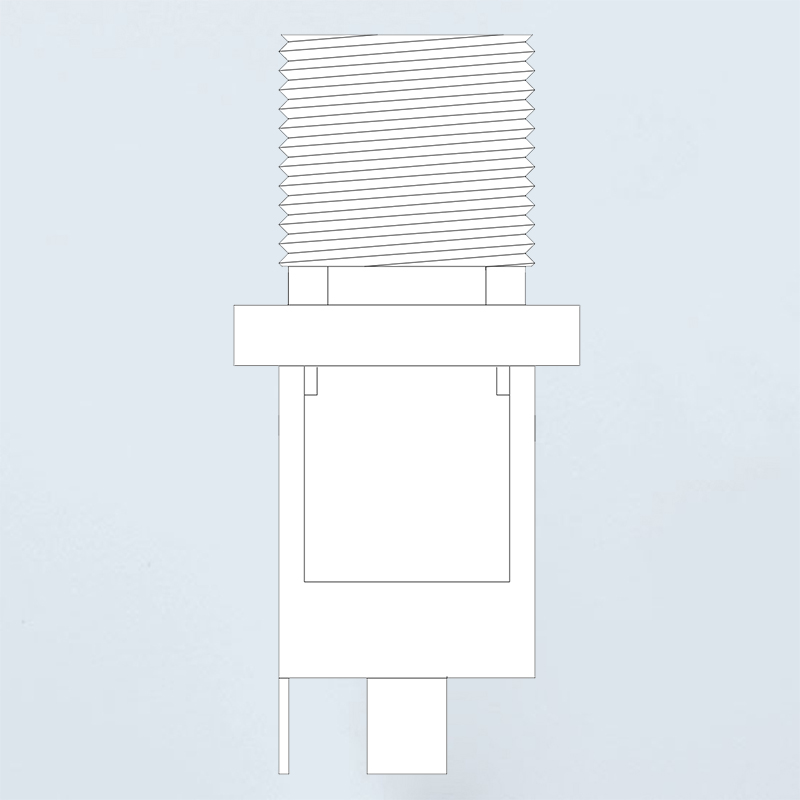

第一步:材料选择与预处理青岛的光孔式耳机插座加工通常采用高纯度磷青铜或铍铜作为主要材料,这些材料具有良好的导电性、弹性和耐腐蚀性。材料进厂后需经过严格的质检,包括成分分析、硬度测试和表面平整度检查。预处理阶段包括材料切割、清洗和去油污,确保后续加工的基础质量。

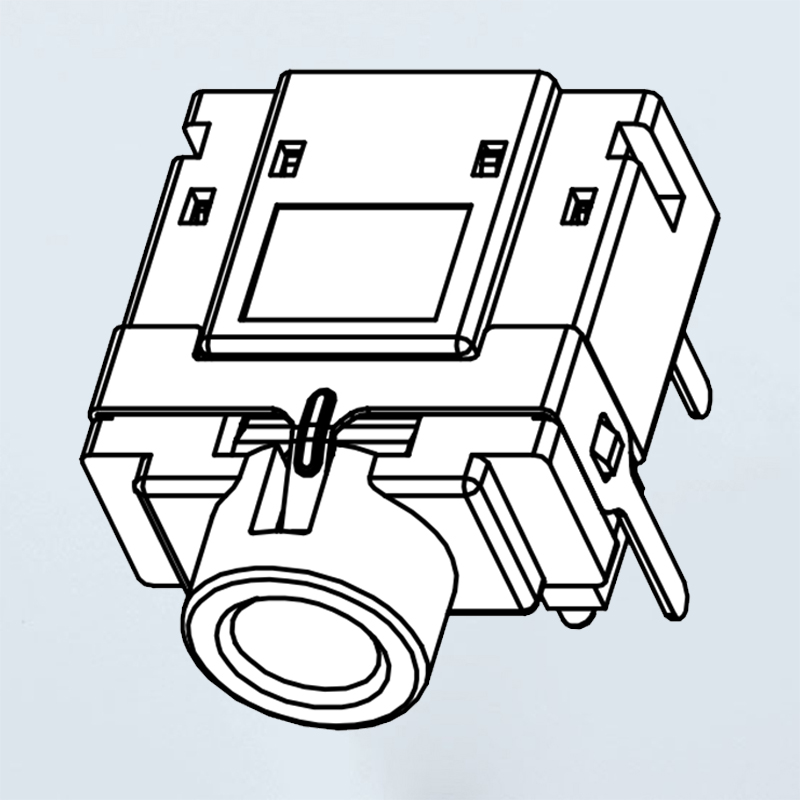

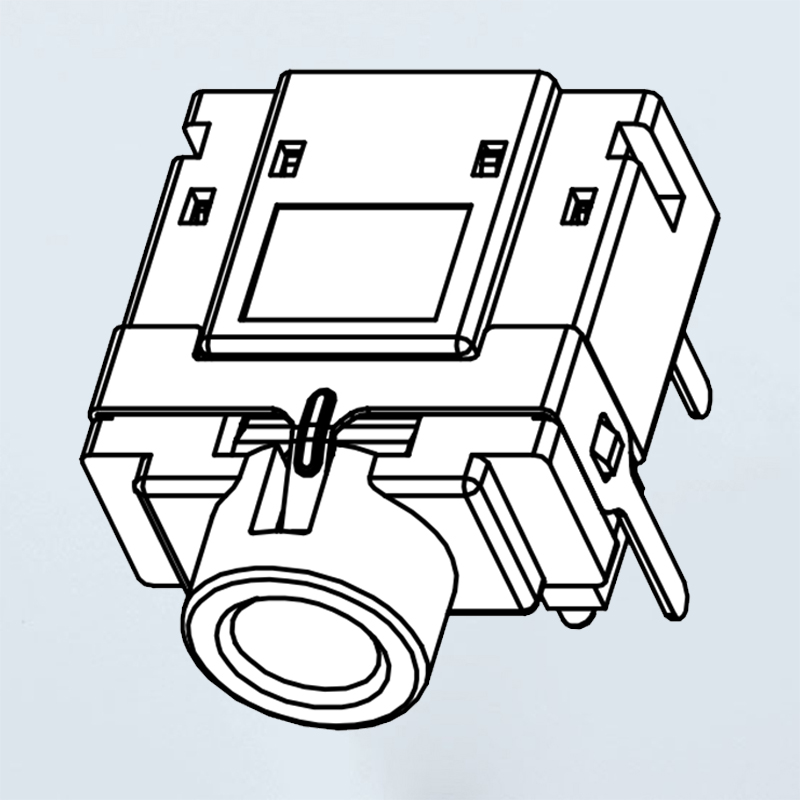

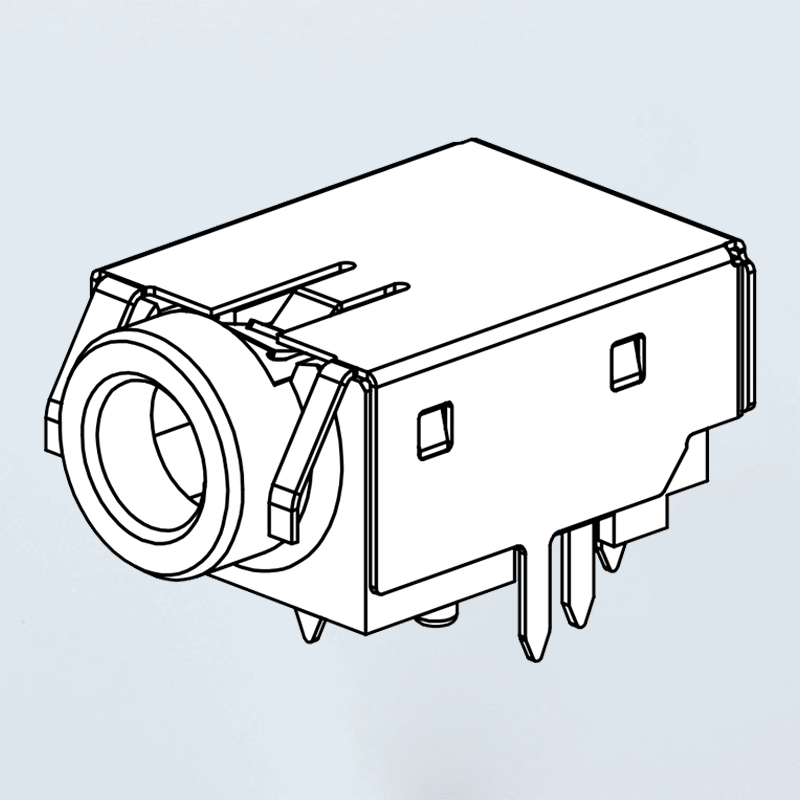

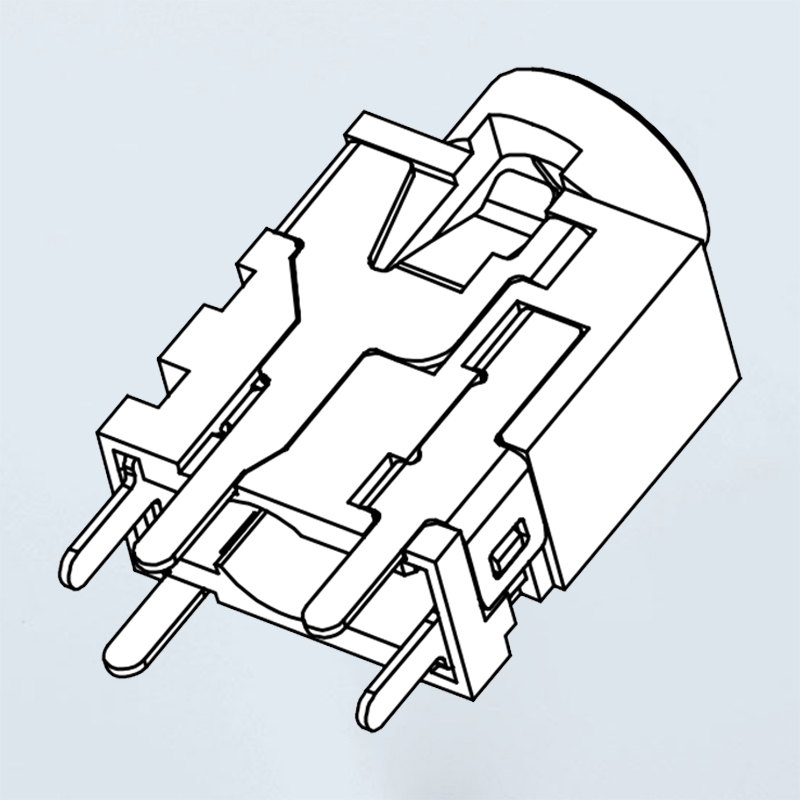

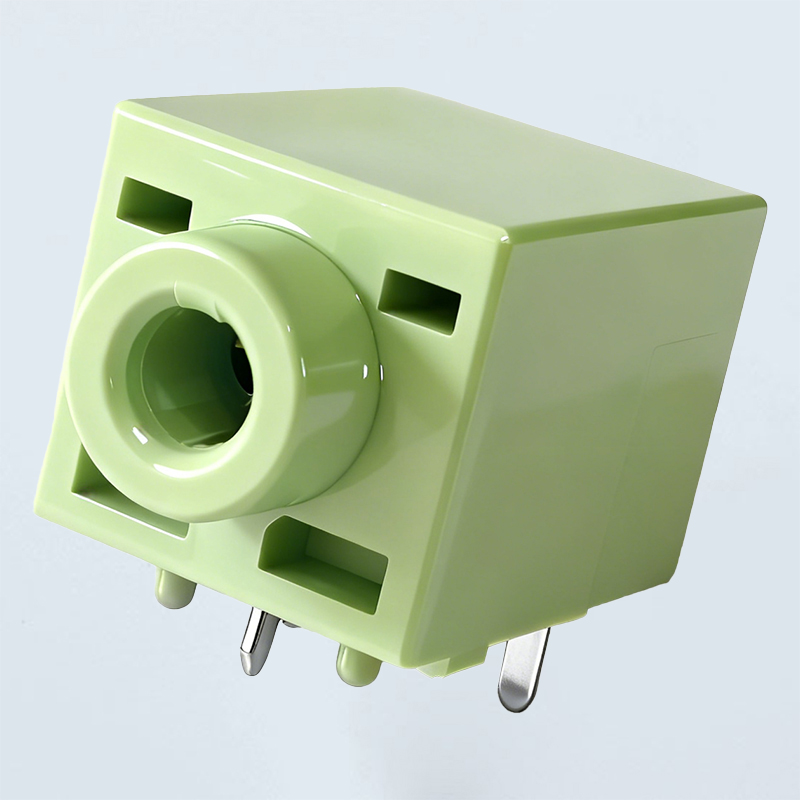

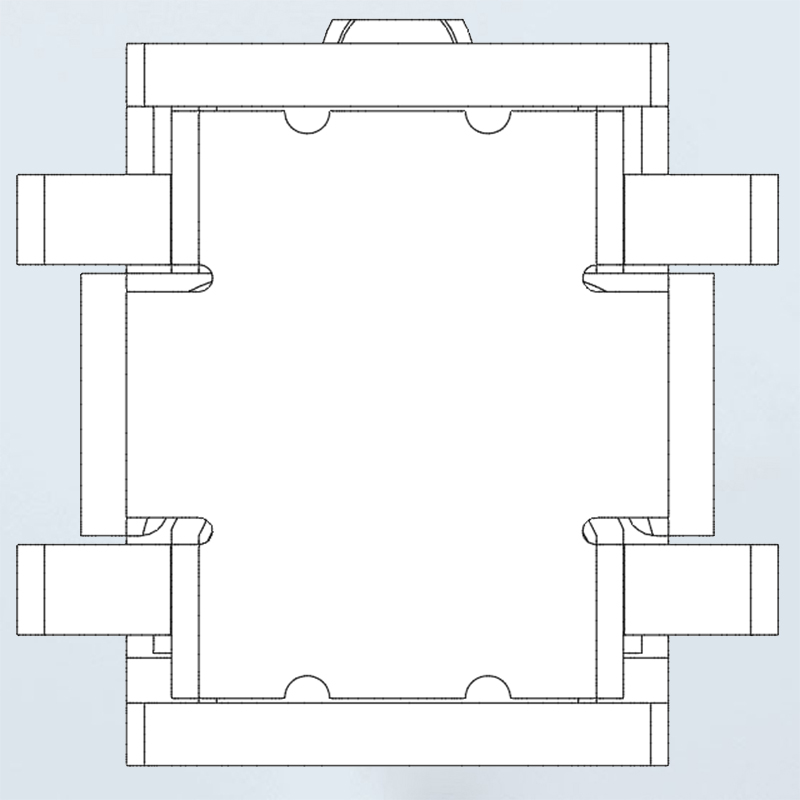

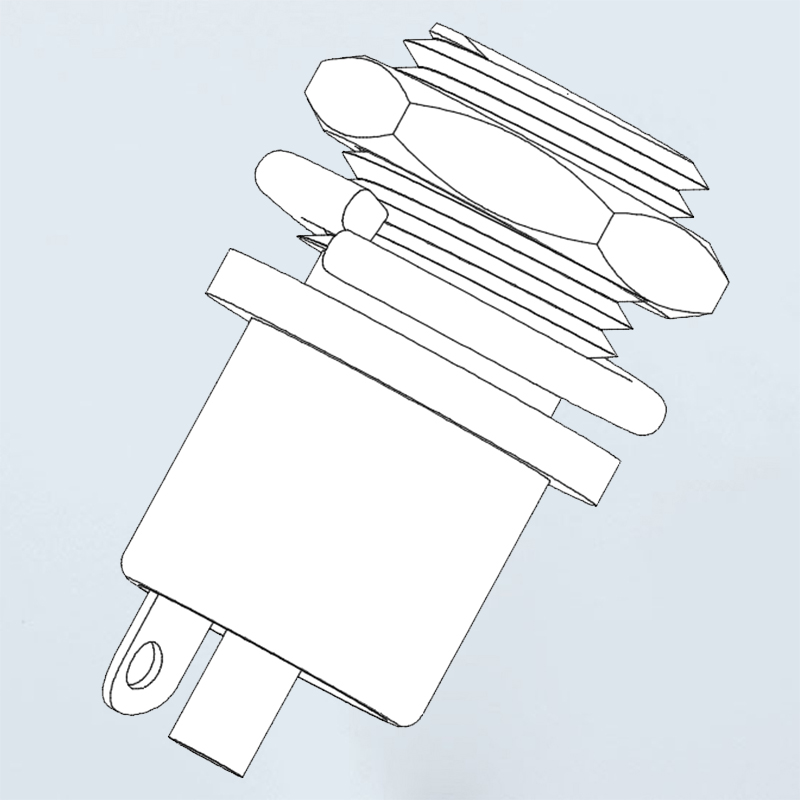

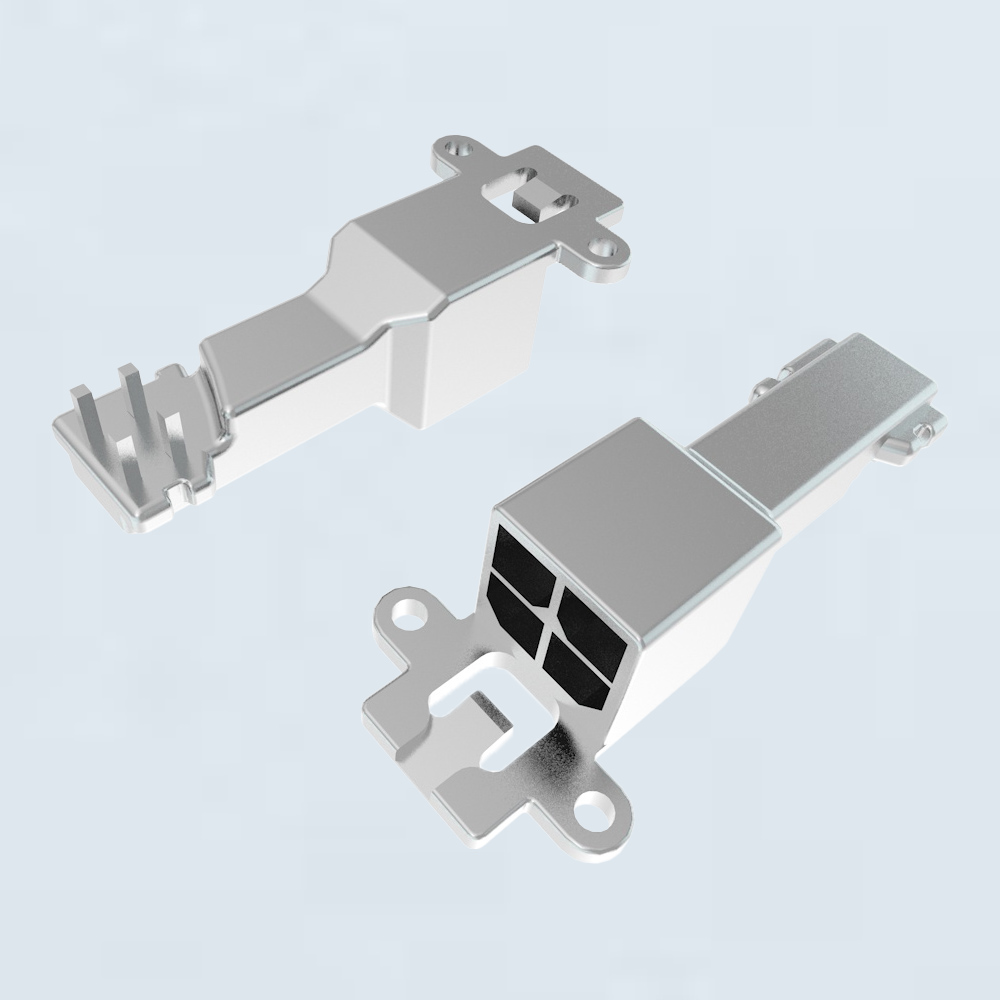

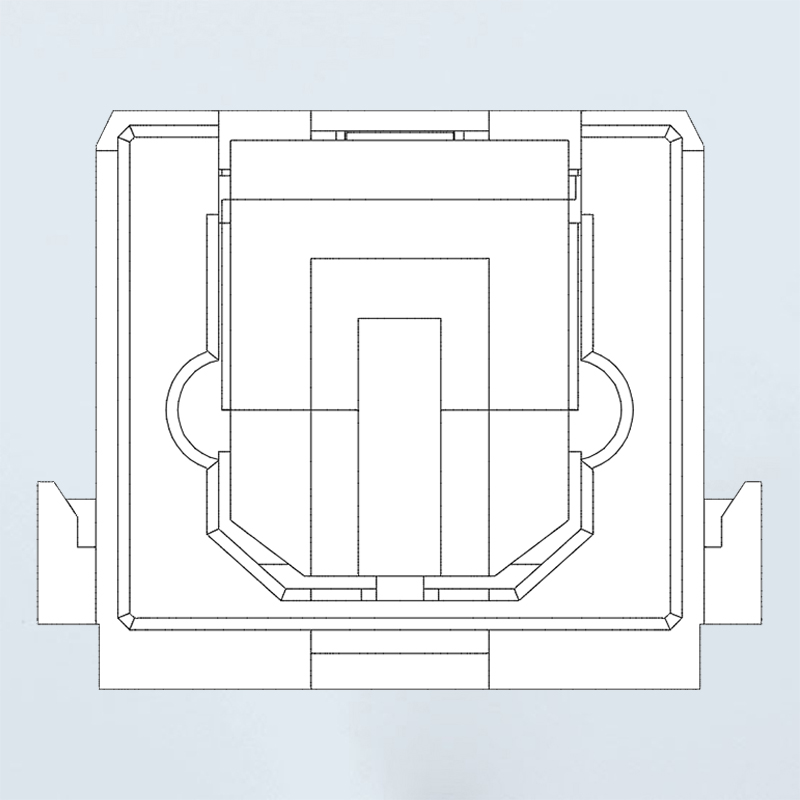

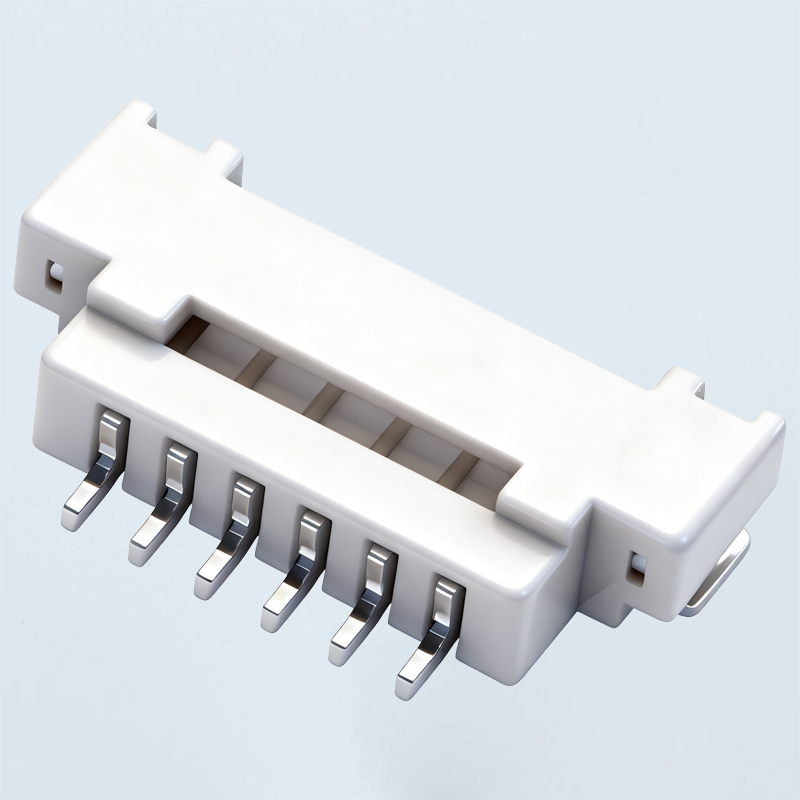

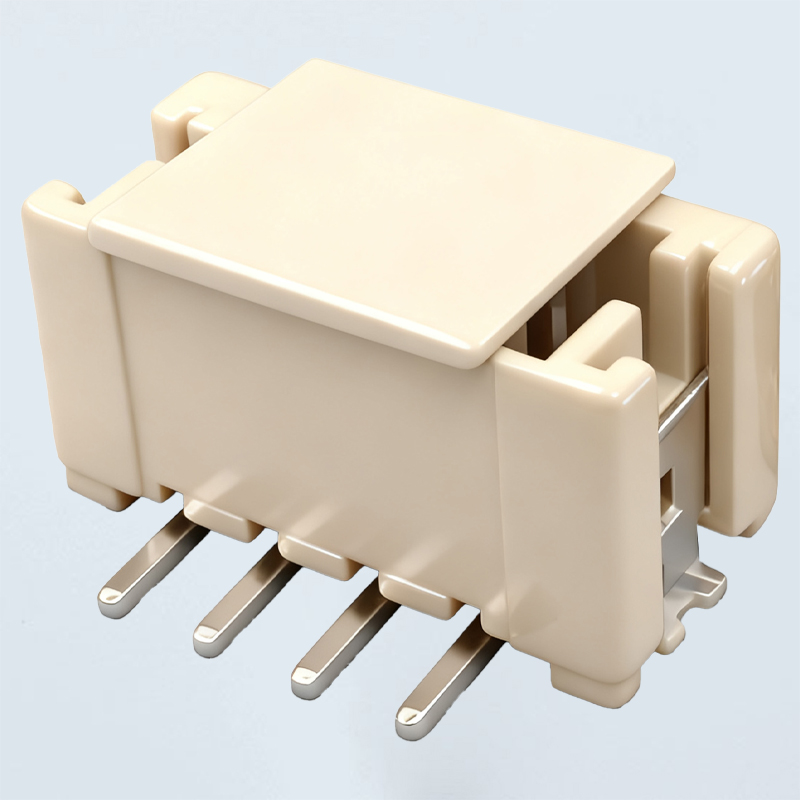

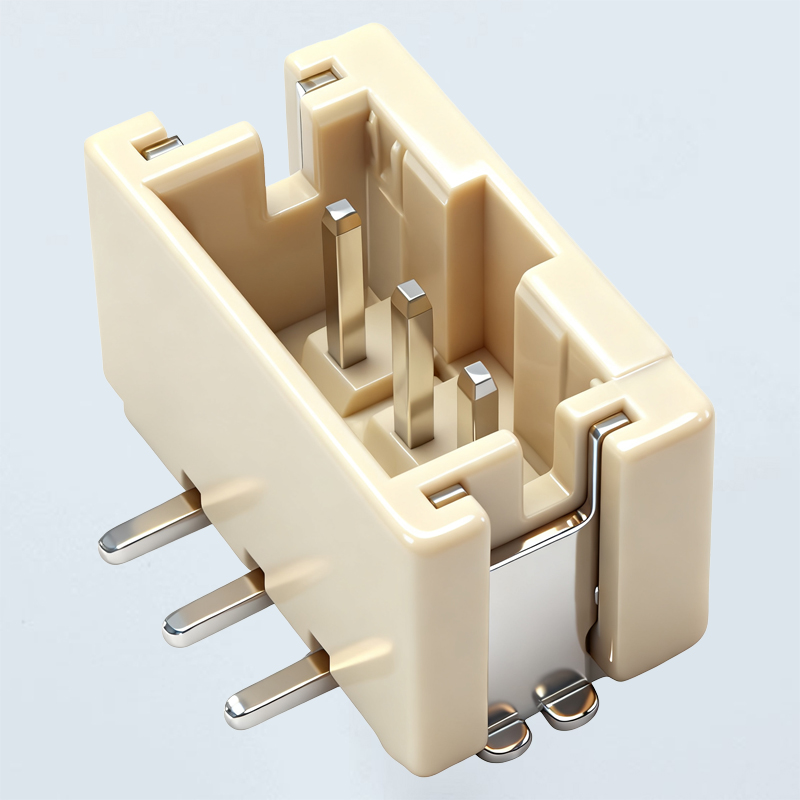

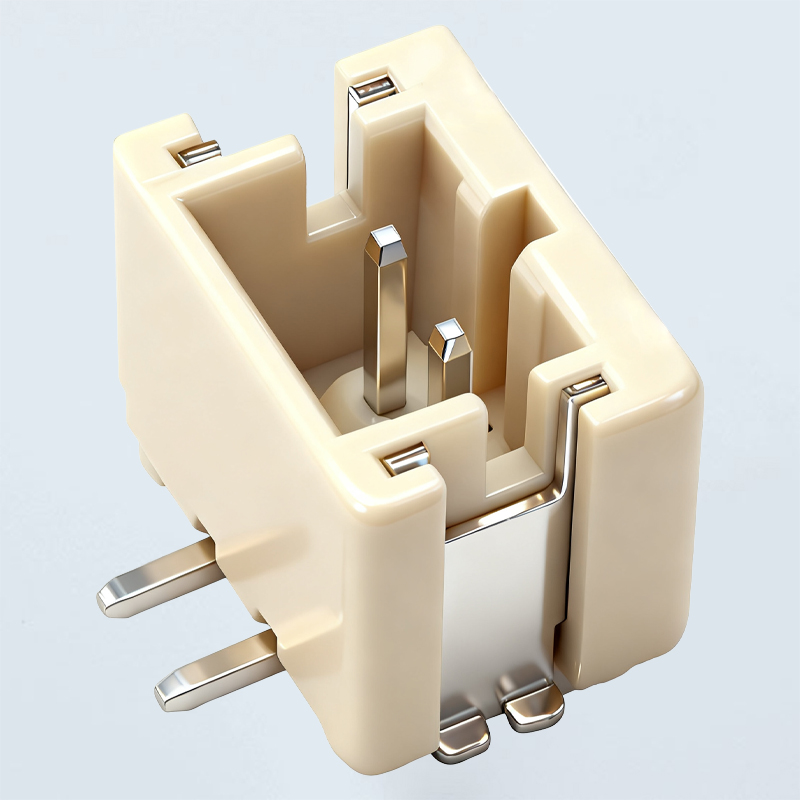

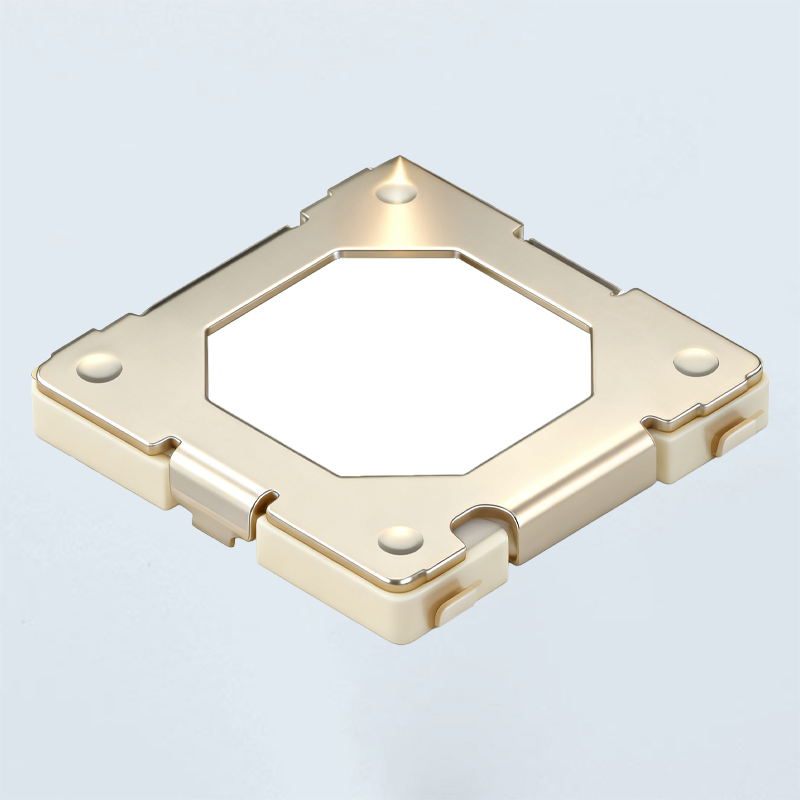

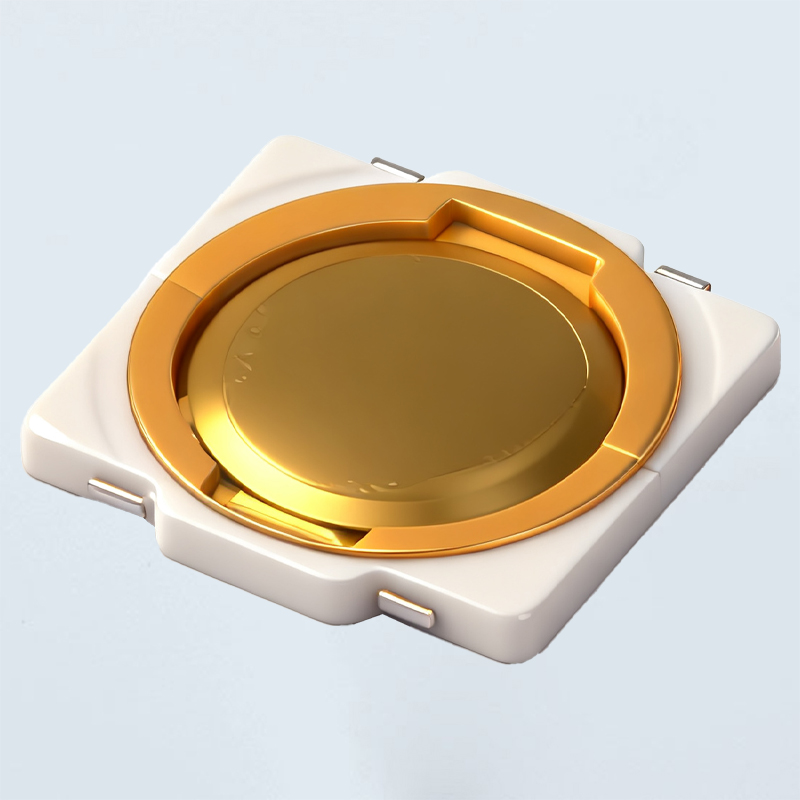

第二步:精密冲压成型这是加工工艺的核心环节。青岛制造商采用多工位精密冲压机床,通过连续模冲压工艺一次性完成插座的端子成型、光孔打孔和外形切割。光孔的直径通常控制在3.5mm或2.5mm标准尺寸,公差要求严格控制在±0.02mm以内。此阶段需要精确控制冲压速度、压力和模具温度,避免材料变形或毛刺产生。

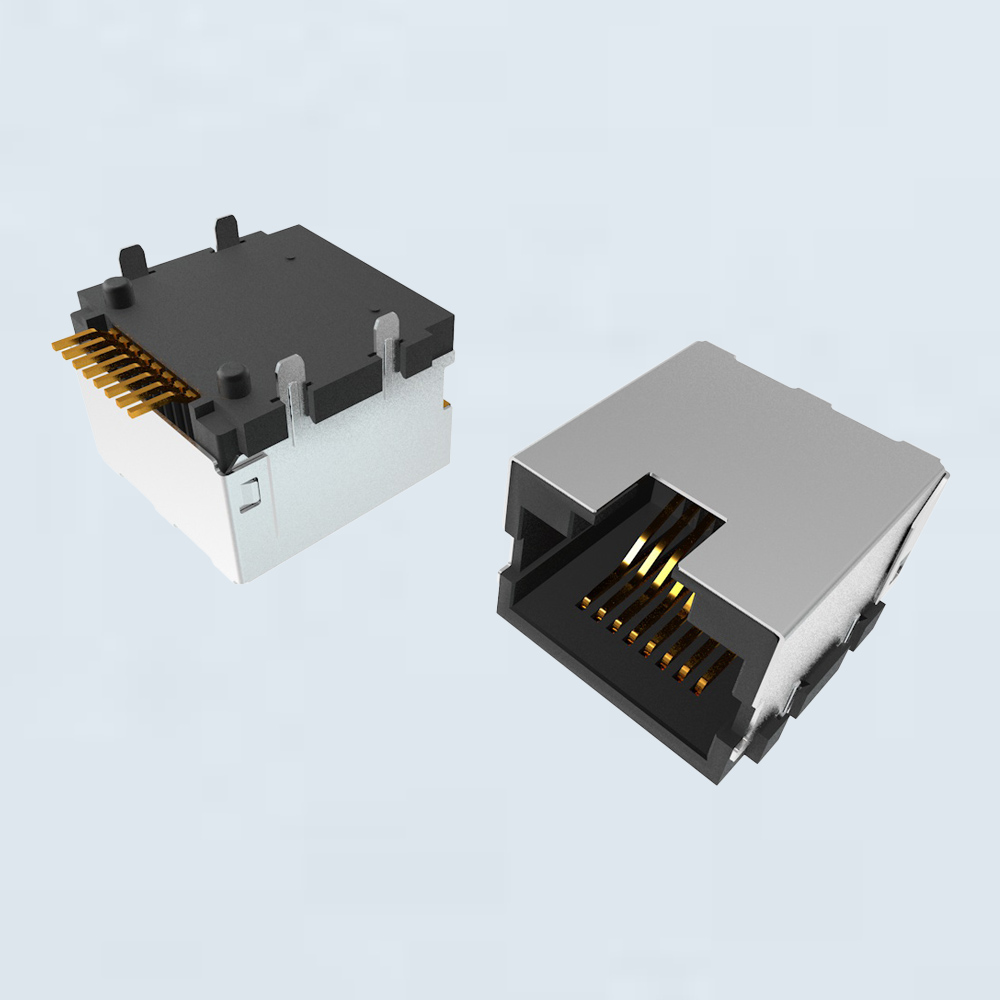

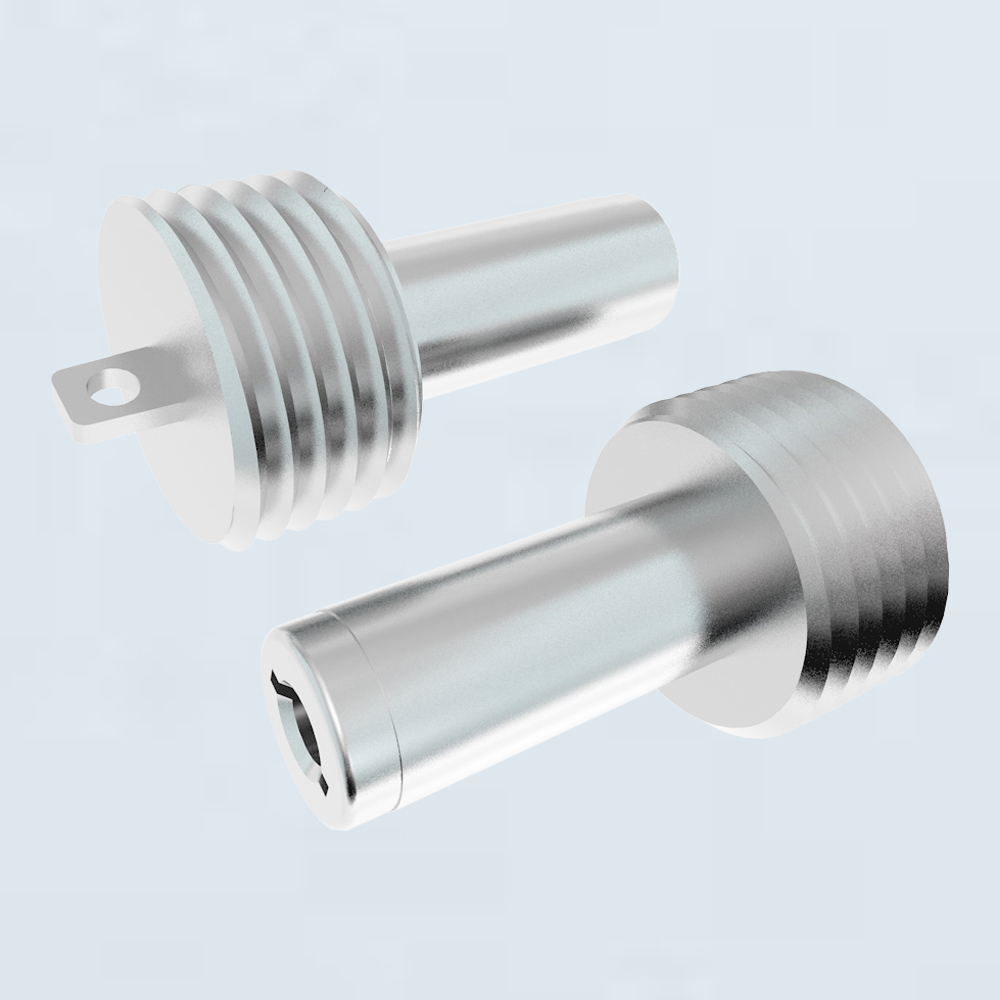

第三步:电镀工艺处理为提高插座的导电性和耐腐蚀性,青岛加工企业普遍采用多层电镀工艺。通常包括预镀镍层(提高附着力)、主镀层(金或镀金处理以提高导电性)和最外层的防氧化处理。电镀过程中需严格控制电流密度、溶液浓度和温度,确保镀层均匀且厚度符合标准(金镀层通常为0.05-0.1μm)。

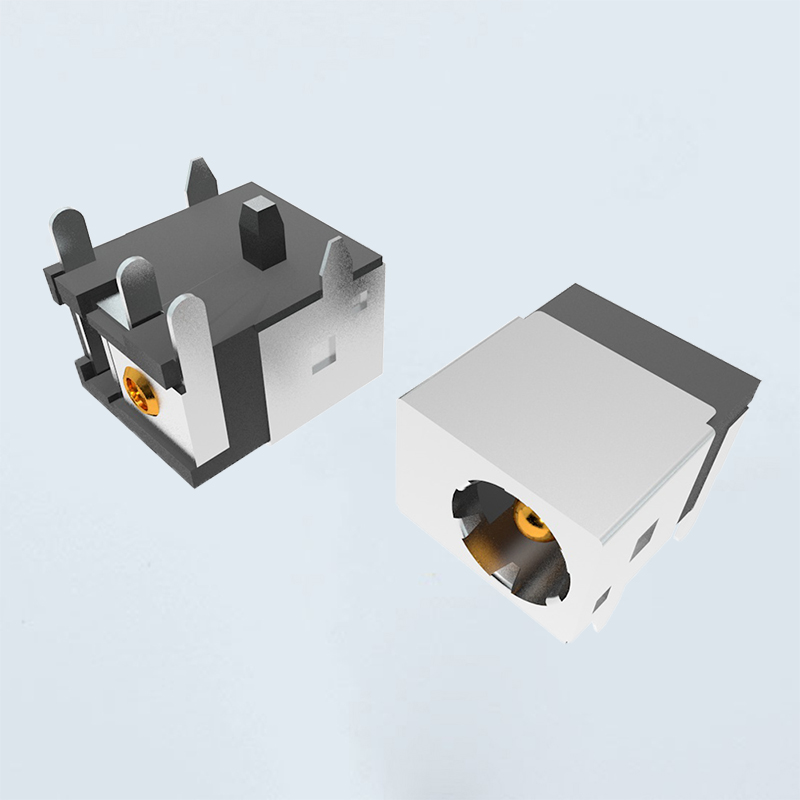

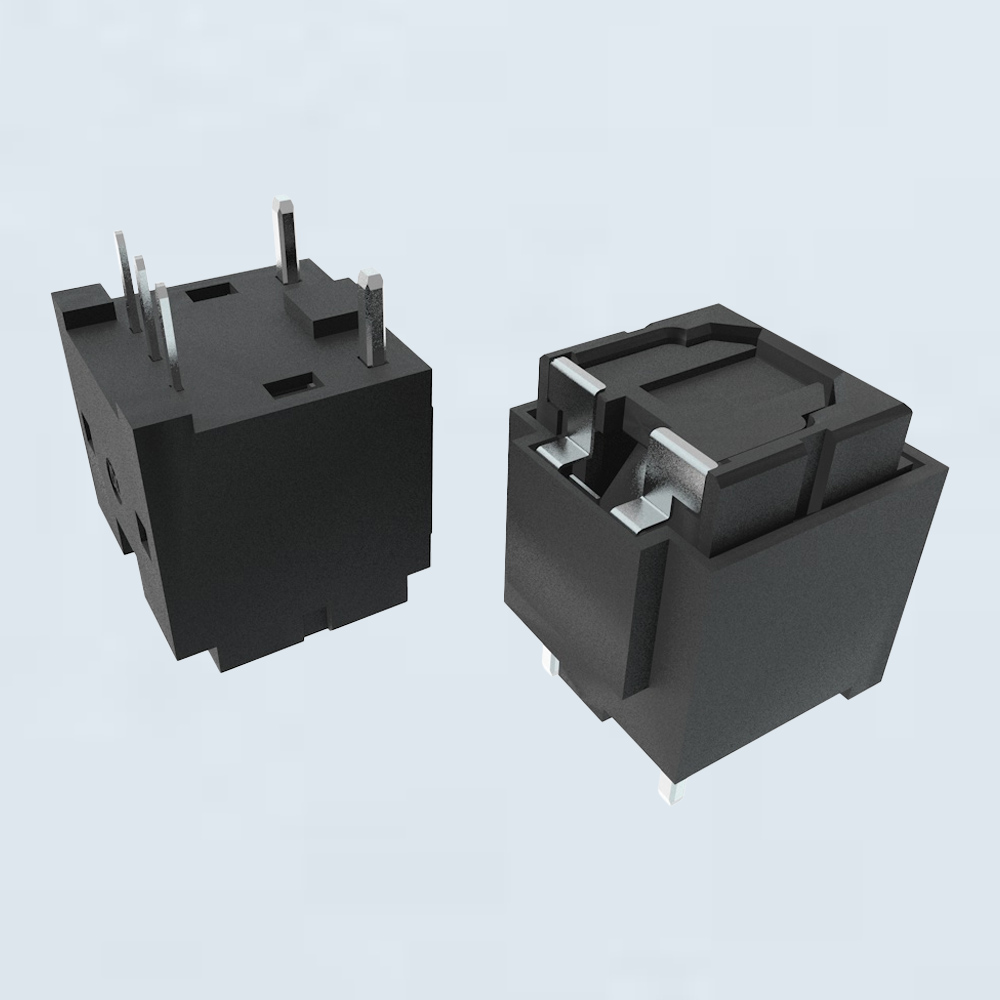

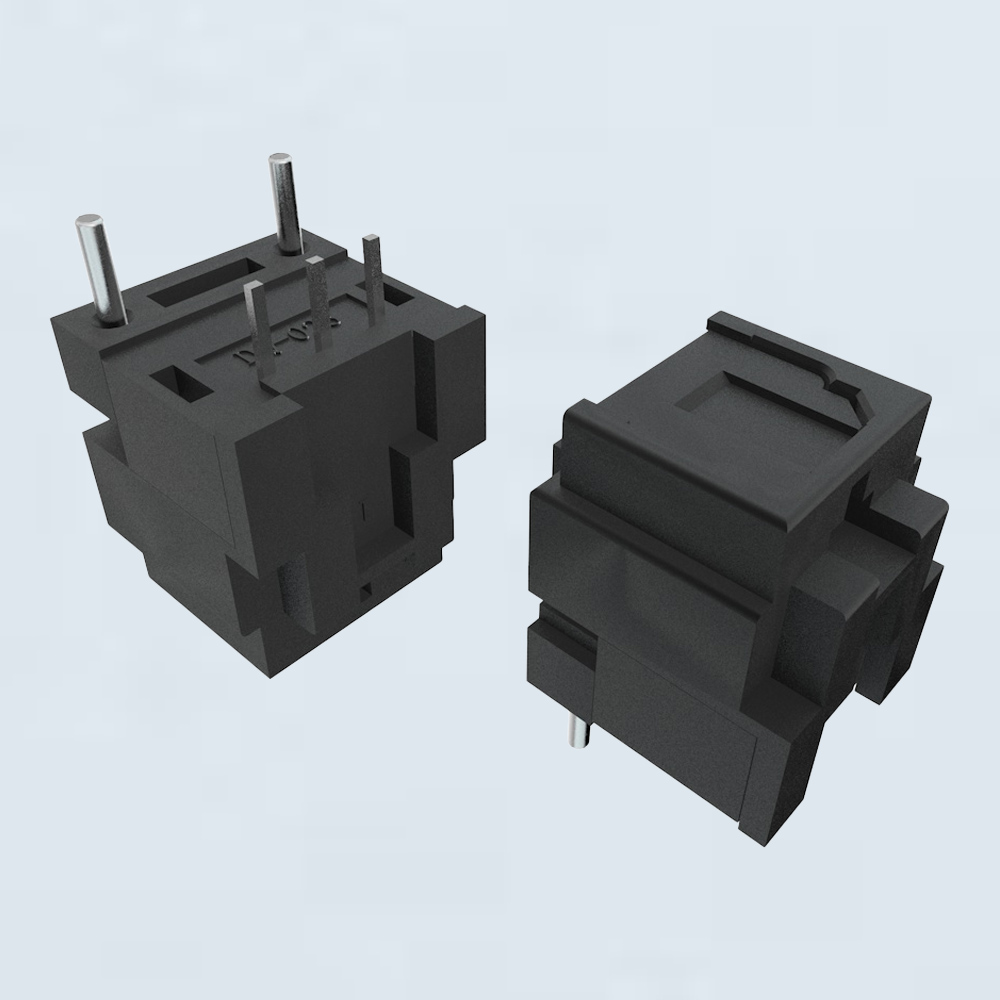

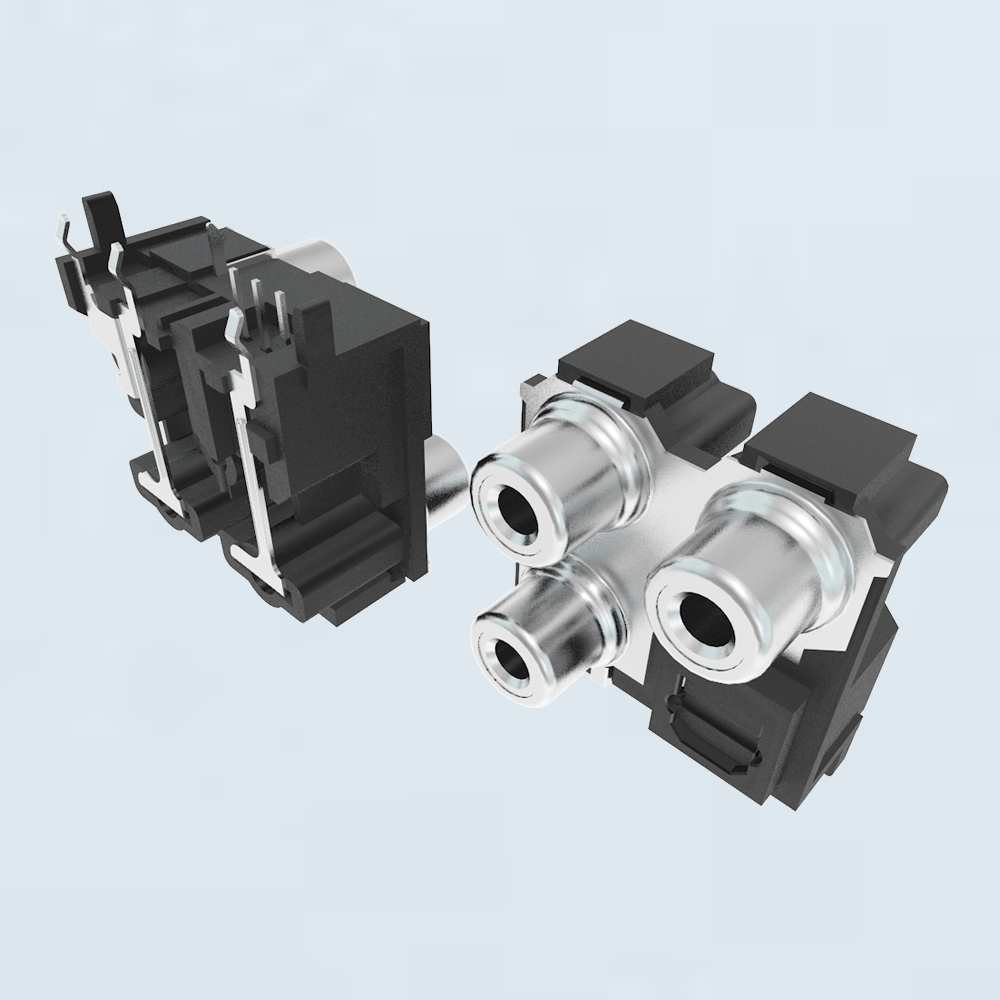

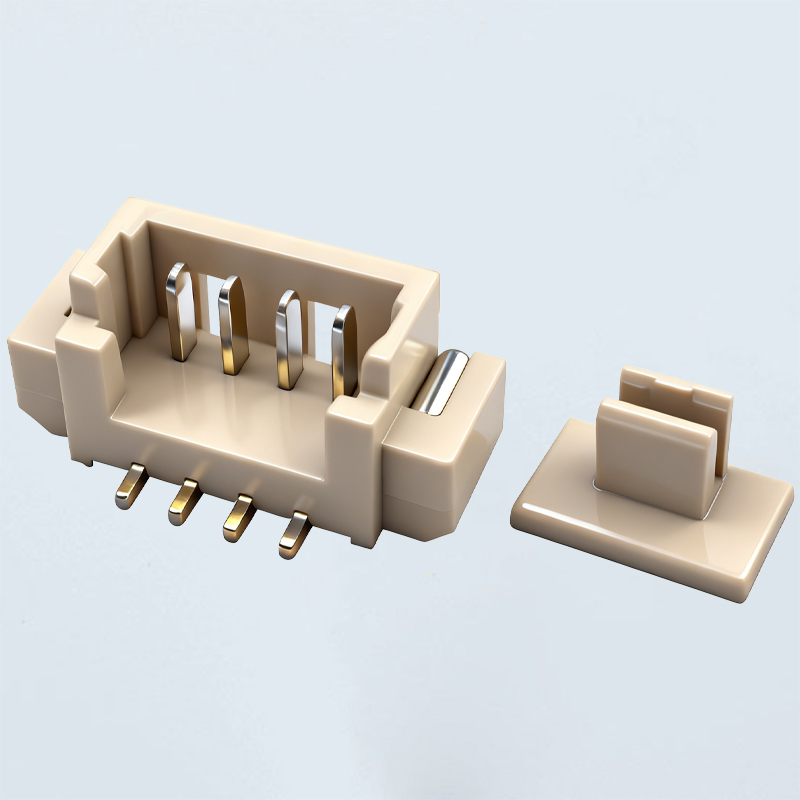

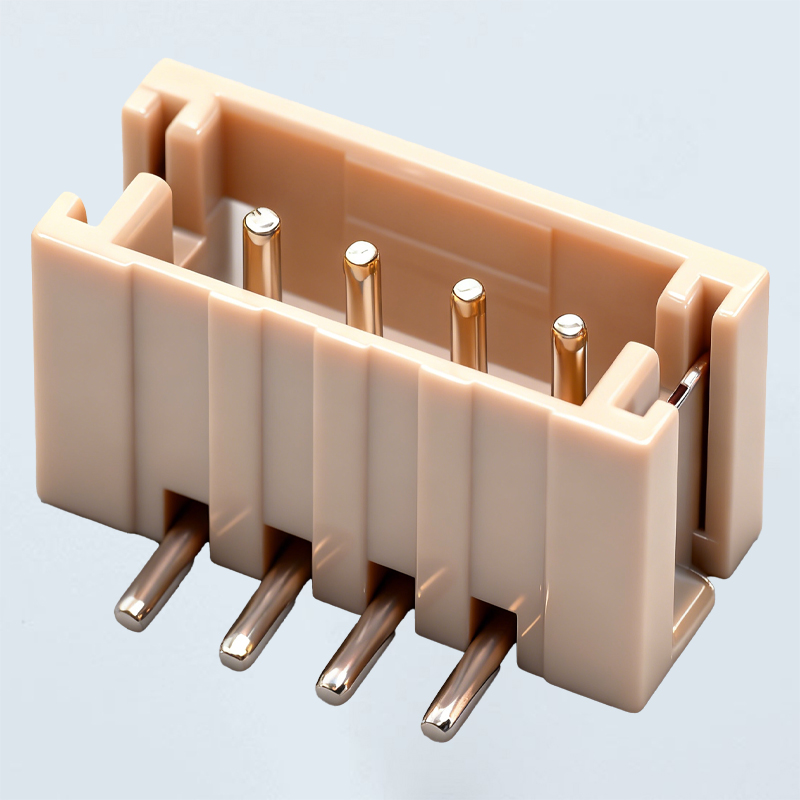

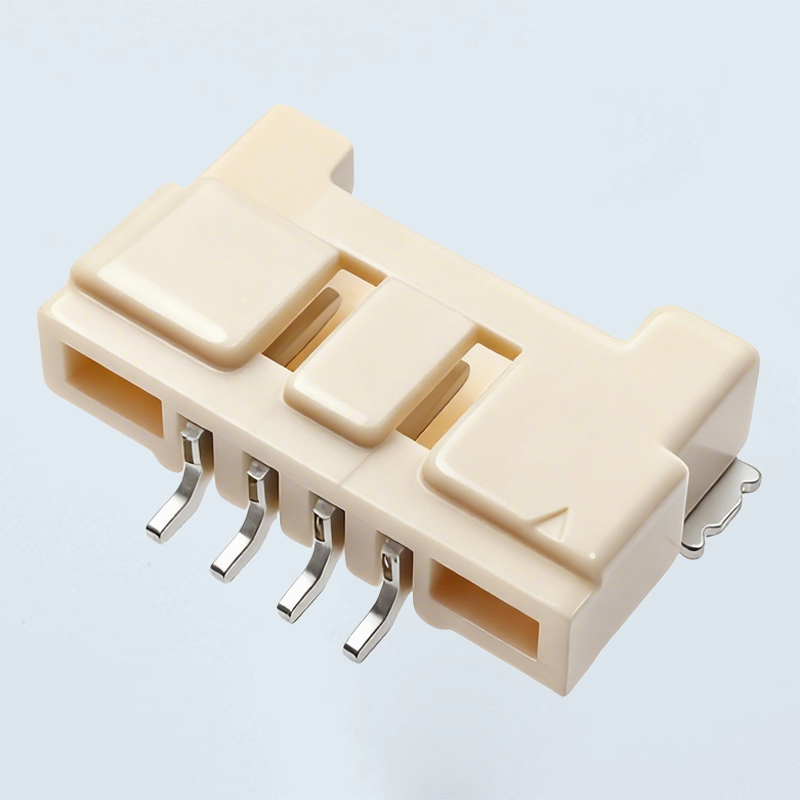

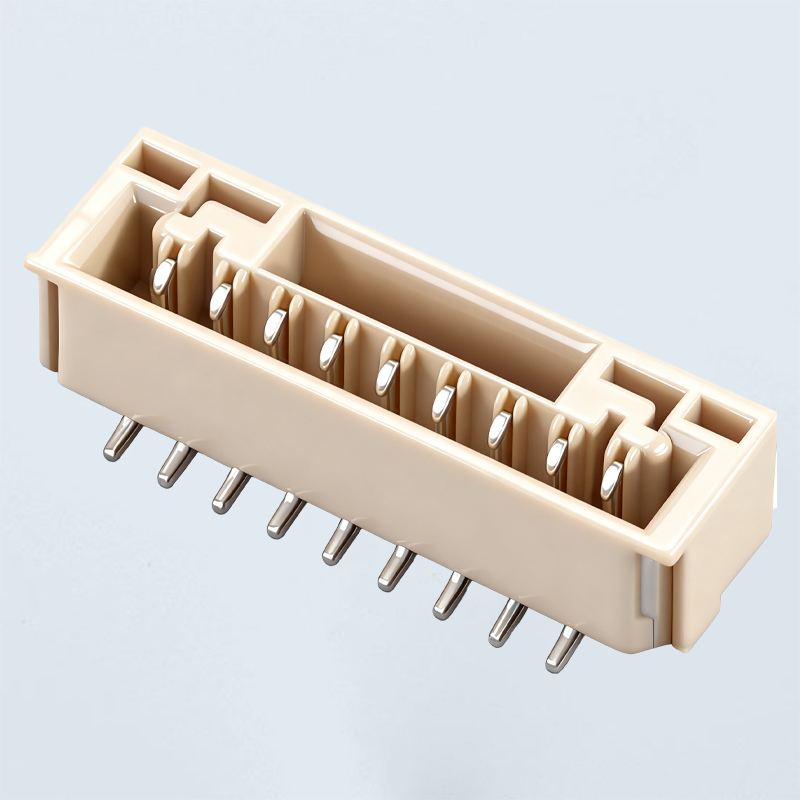

第四步:注塑成型与组装插座绝缘部分采用PBT或尼龙等工程塑料通过精密注塑成型。青岛制造商通常使用热流道注塑系统,确保塑料填充均匀、无气泡。注塑后,金属端子与塑料件通过机械压合或超声波焊接方式组装,这一步骤需要精确对位,确保每个接触点的位置准确。

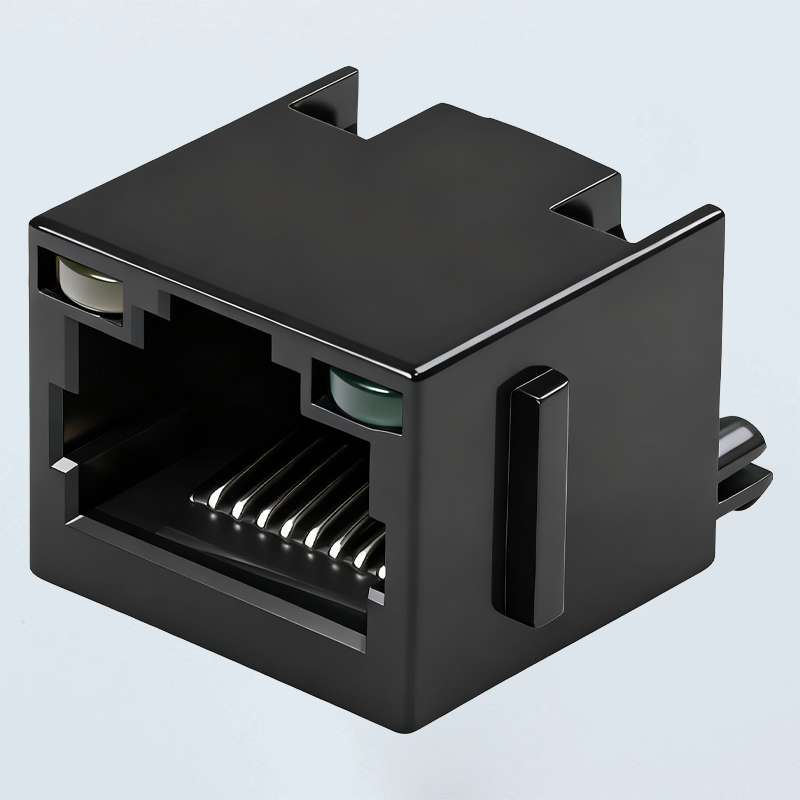

第五步:自动化检测与测试青岛先进的加工企业普遍采用自动化检测系统,包括光学视觉检测(检查光孔尺寸、位置和表面缺陷)、导通测试(确保每个接触点的导电性能)和插拔力测试(验证插座的机械耐久性)。部分企业还使用X射线检测内部结构完整性。

第六步:清洁与包装最后阶段包括超声波清洗去除加工残留物,真空干燥防止氧化,以及防静电包装。青岛企业特别注重包装环节,采用防潮、防震材料,确保产品在运输和存储过程中保持最佳状态。

青岛光孔式耳机插座加工工艺的成功,不仅依赖于这些关键步骤的精准执行,还得益于当地完善的电子产业链配套、熟练的技术工人队伍以及持续的技术创新。随着TWS耳机市场的快速发展,青岛制造商正在向更微型化、更高精度和智能化生产方向迈进,为中国乃至全球音频设备市场提供可靠的连接解决方案。

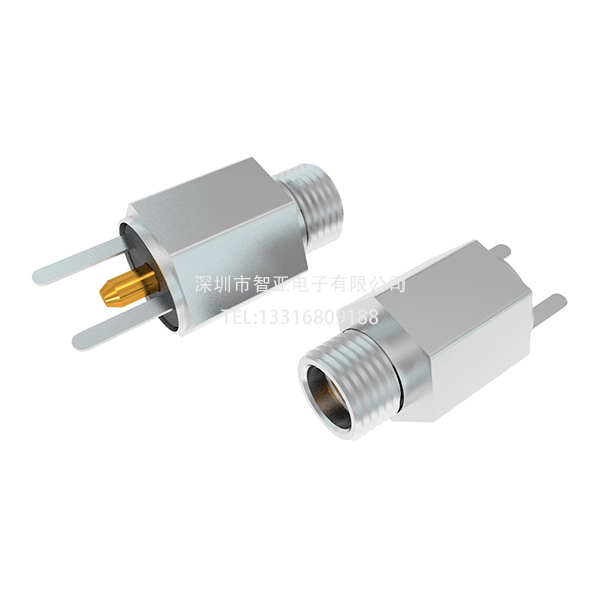

以上就是《青岛光孔式耳机插座加工工艺有哪些关键步骤?》的全部内容,如果有耳机插座,DC插座,DC电源插座,WFER连接器,耳机插座厂家,DC插座加工定制,WFER连接器制作等需求,可以直接拨打智亚电子有限公司咨询热线13316809188,联系我们!

推荐阅读

-

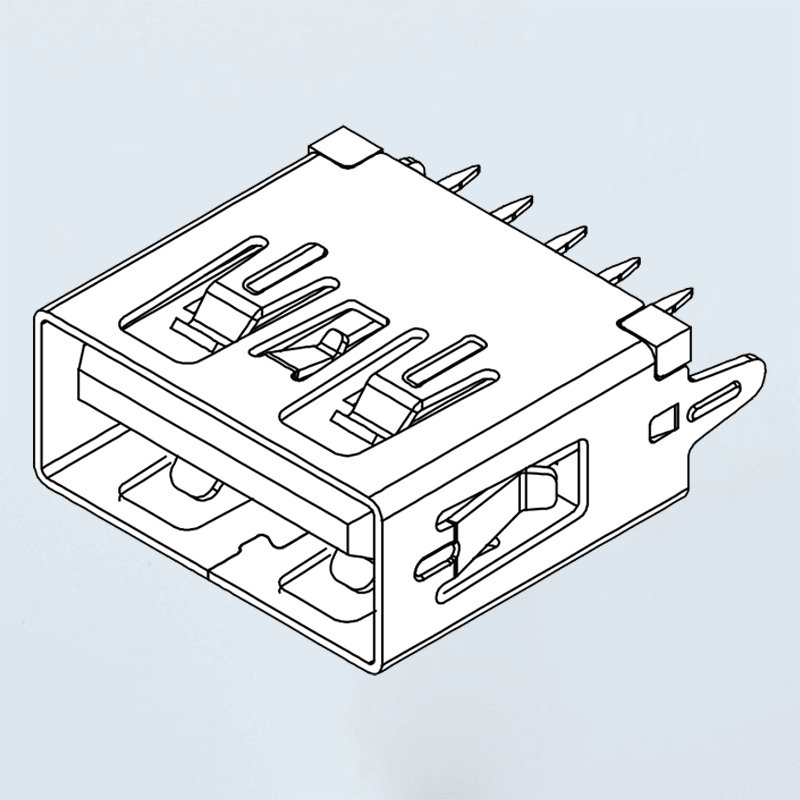

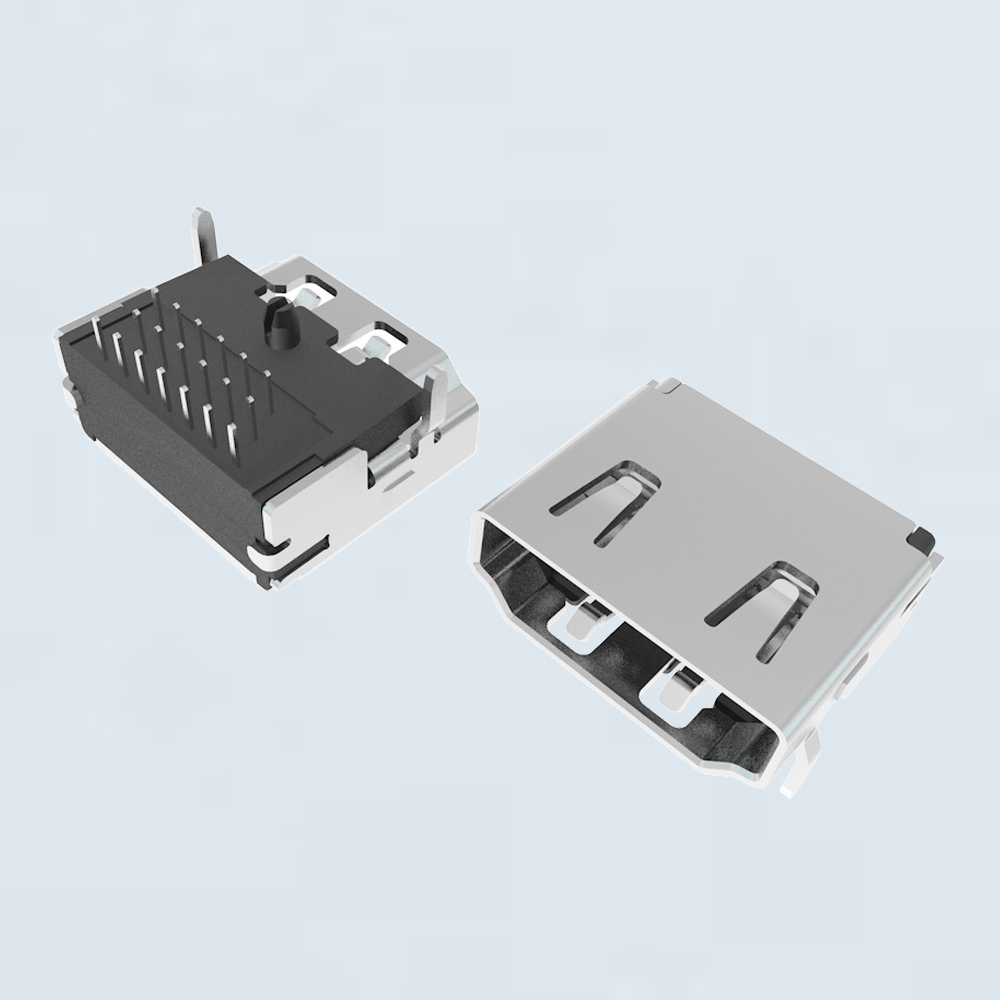

USB连接器的传输速度有多快?

2024-04-30

-

网络插座的价格是多少?

2024-04-30

-

USB连接器的插拔寿命是多久?

2024-04-30

-

网络插座贵的就一定好吗?

2024-04-30

-

针式连接器是如何进行分类的?

2024-04-30

-

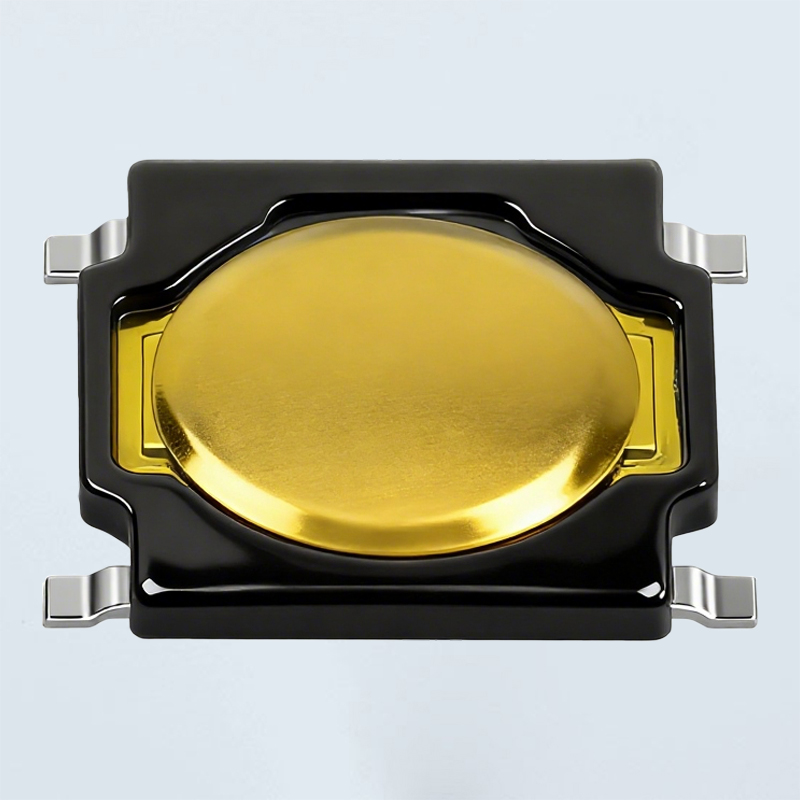

深圳立式轻触开关价格一般是多少钱?

2025-12-10

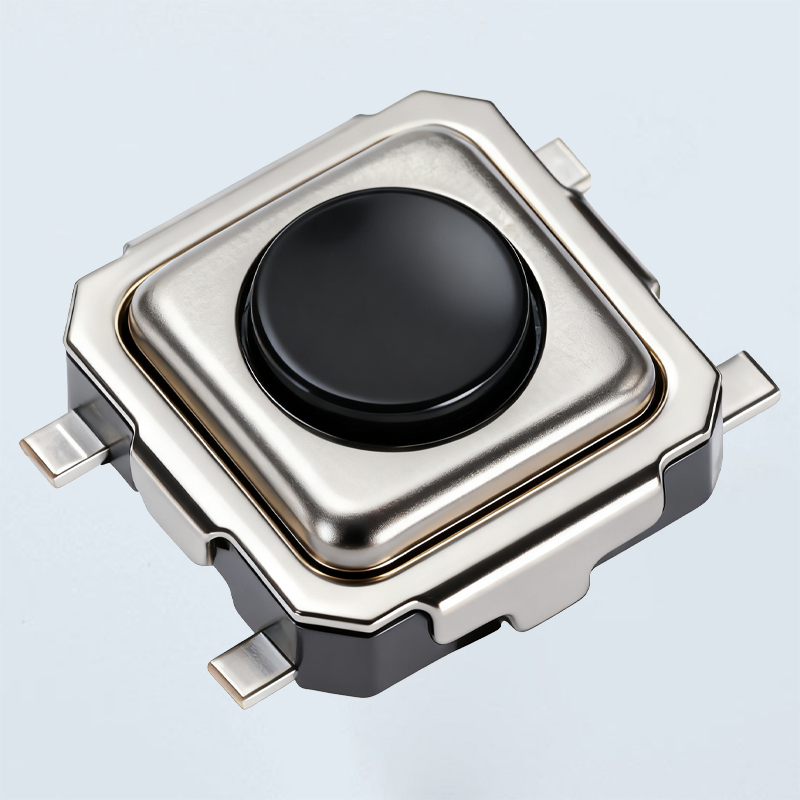

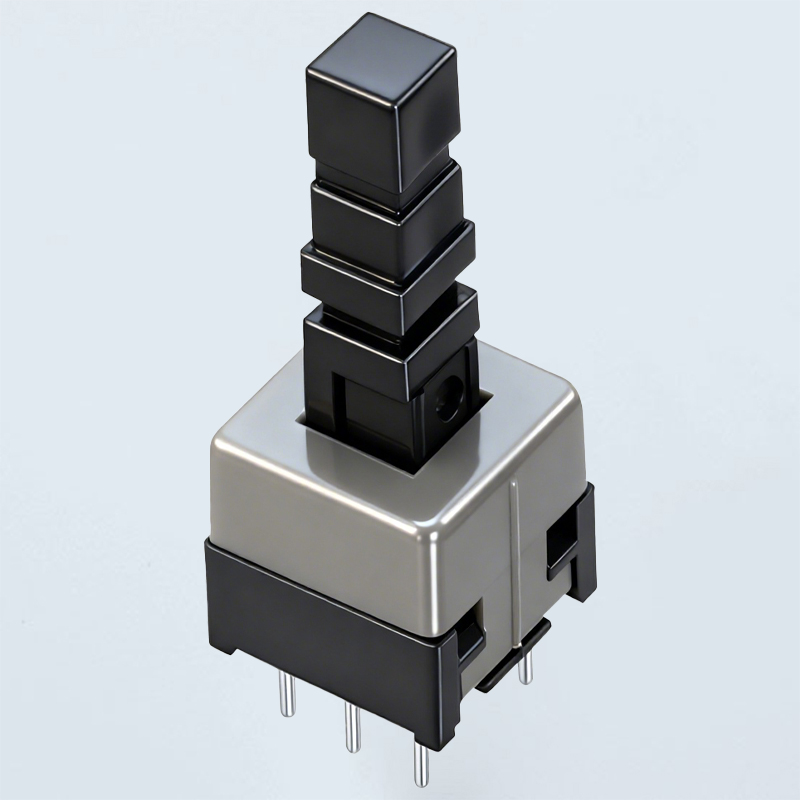

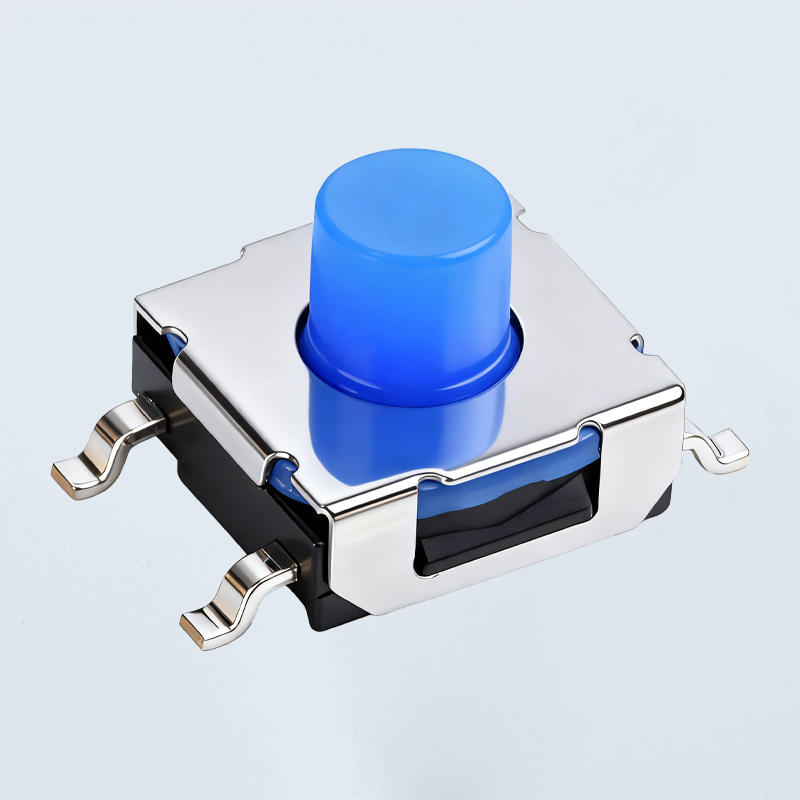

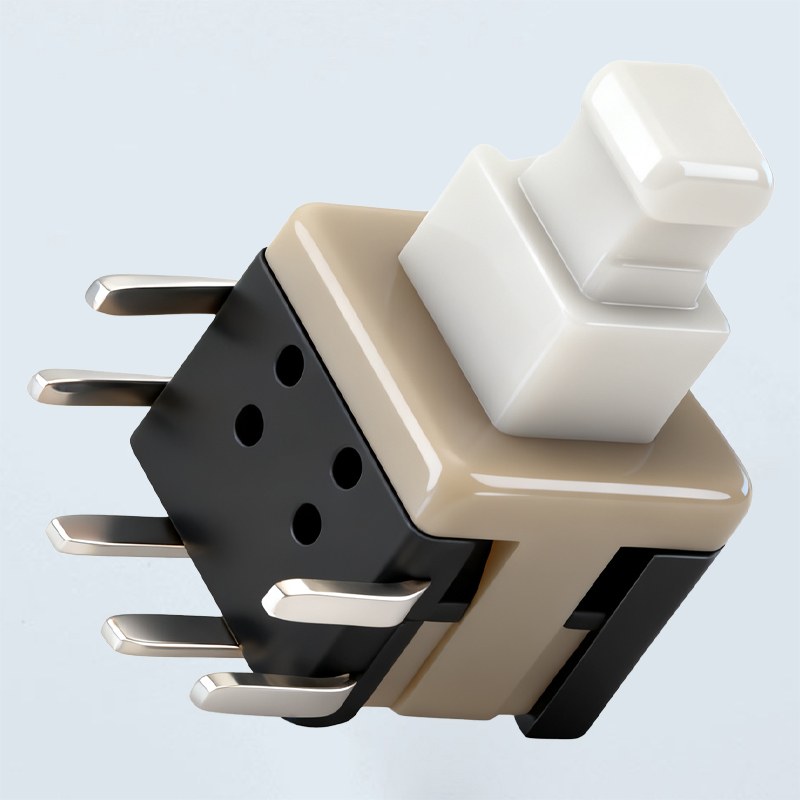

相关产品推荐

相关文章

-

盐田哪家小型轻触开关生产工厂质量好价格优?

盐田哪家小型轻触开关生产工厂质量好价格优? 在电子元器件采购领域,小型轻触开关虽看似微小,今天智亚电子小编特...

-

韶关高灵敏度轻触开关制造厂如何保证产品使用寿命?

韶关高灵敏度轻触开关制造厂如何保证产品使用寿命? 韶关高灵敏度轻触开关制造厂如,今天智亚电子小编特意整理了相...

-

北京光纤适配器厂商哪家产品质量可靠且性价比高?

在光纤通信行业蓬勃发展的今天,北京作为科技创新的前沿阵地,对光纤适配器等核心元器件的需求日益增长。,今天智亚电子小编特意...

-

厦门ZIF连接器哪家供应商值得推荐选购?

厦门ZIF连接器哪家供应商值得推荐选购? 在电子制造和精密设备领域,ZIF连接器因其零插,今天智亚电子小编特...

-

宁波单排WAFER连接器价格一般是多少?

宁波单排WAFER连接器价格解析:影响因素与采购指南 在电子元器件采购领域,宁,今天智亚电子小编特意整理了相...

-

光明双口光纤插座可以按需求定制吗?

光明双口光纤插座定制指南 随着光纤到户(FTTH)的普及,双口光纤插座已成为家庭和办公网,今天智亚电子小编特意整理了...

-

龙岗哪家Keystone插座生产厂家质量好且价格合理?

在电子元器件采购领域,Keystone插座作为电路连接的关键组件,其质量与价格始终是工程师和采购商,今天智亚电子小编特意...

-

北京镀金触点HDMI插座公司哪家产品质量更可靠?

北京镀金触点HDMI插座公司哪家产品质量更可靠? 在当今高清影音设备普及的时代,HDMI,今天智亚电子小编特...