光明平面式UPC适配器工厂的生产流程是怎样的?

揭秘光明平面式UPC适配器工厂:精密生产全流程解析

在光纤通信领域,平面式UPC适配器作为关键连接部件,其性能直接影响信号传输质量。光明工厂作为行业知名制造商,其生产流程以精密、高效和严格的质量控制著称。那么光明平面式UPC适配器工厂的生产流程是怎样的?下面智亚电子小编深入解析光明平面式UPC适配器工厂的标准生产流程,揭示其如何确保每一件产品的高可靠性。

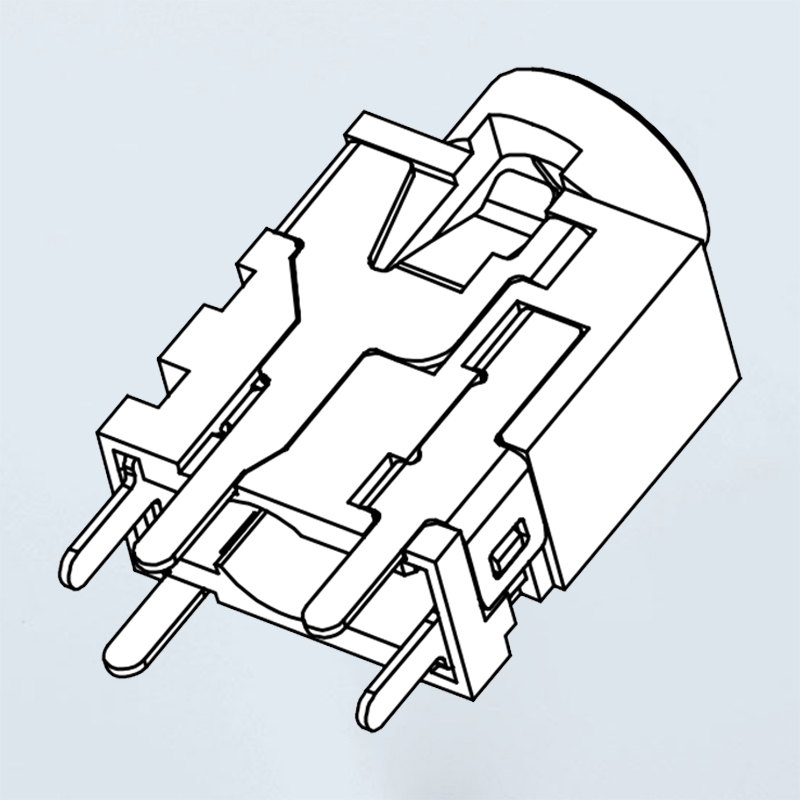

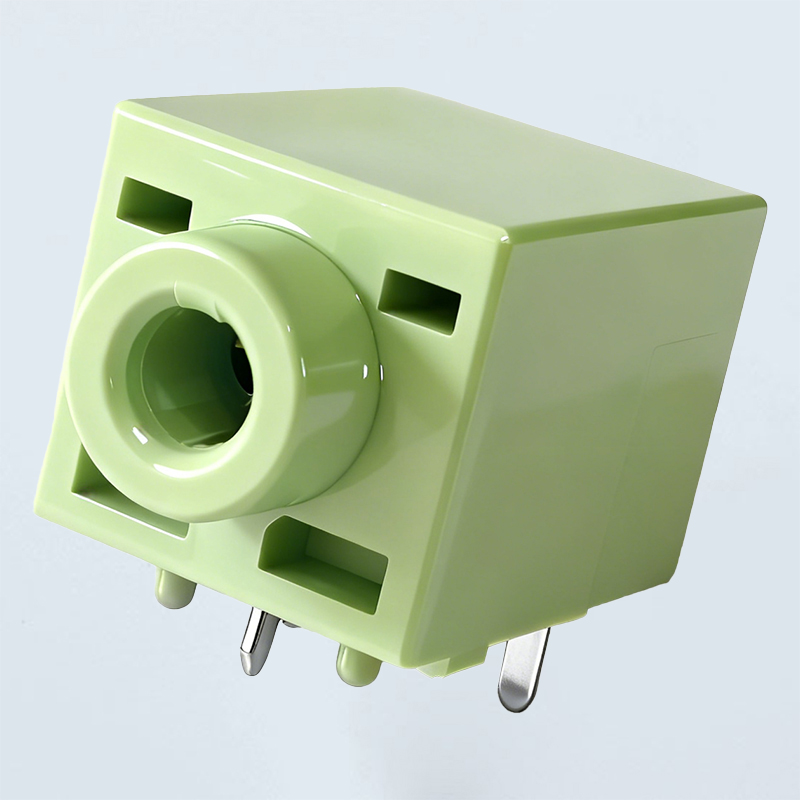

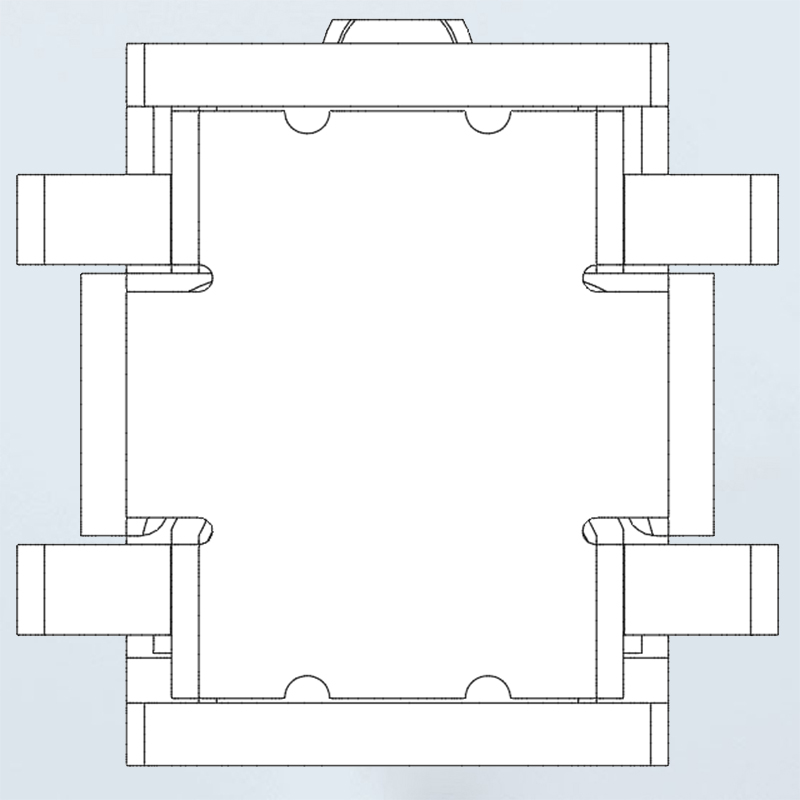

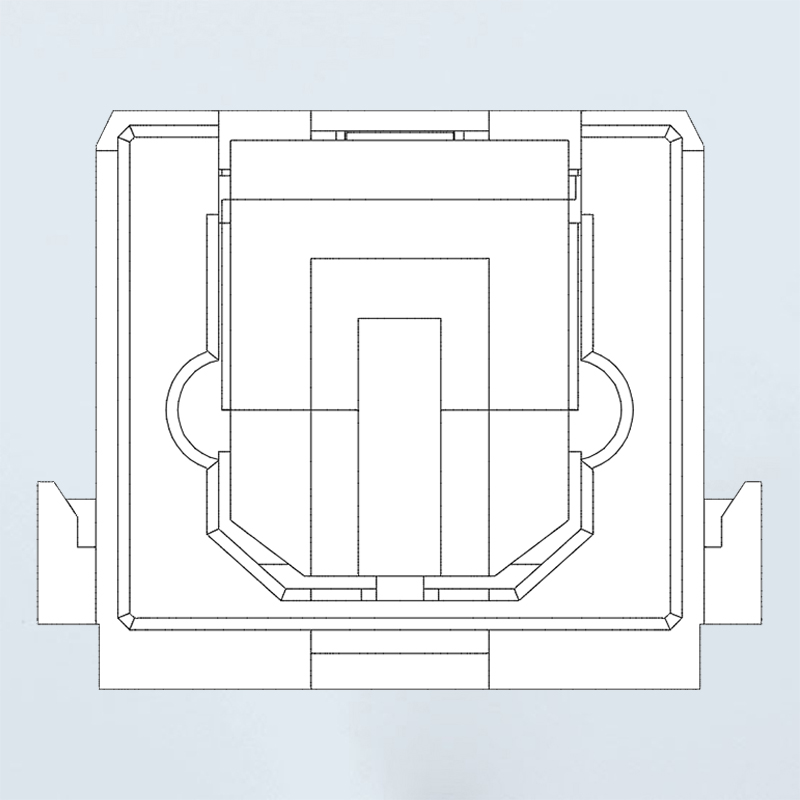

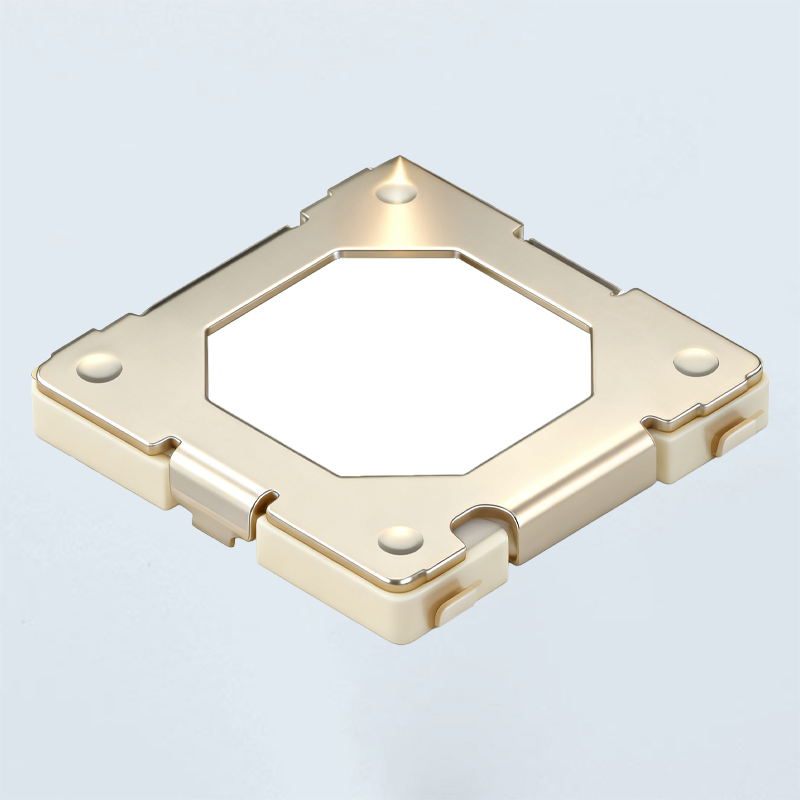

第一阶段:精密设计与原料准备生产始于严谨的设计与选材。工程团队根据国际标准(如IEC 61754)进行结构设计,确保适配器的插芯孔径、对中精度和端面曲率半径达到最优。原料采购环节,工厂严格筛选陶瓷插芯(通常为氧化锆)、磷青铜或不锈钢外壳、精密弹簧及高性能塑料主体。所有原料入库前需经过材质成分、硬度和尺寸的初步检测,确保源头品质。

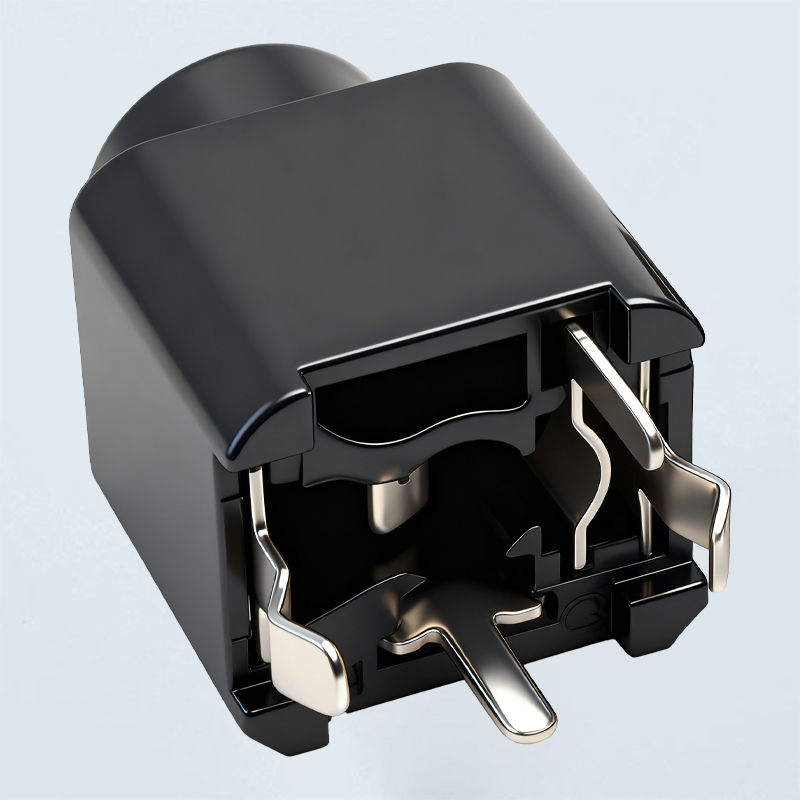

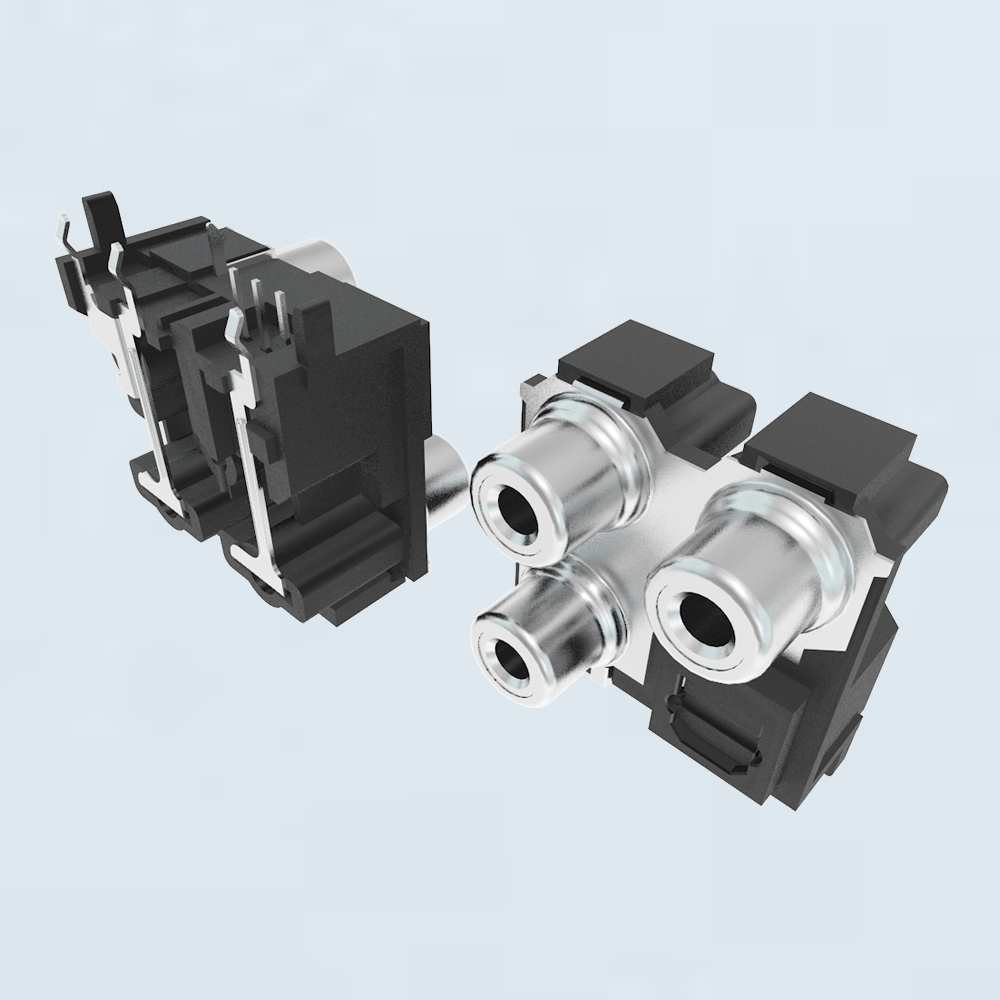

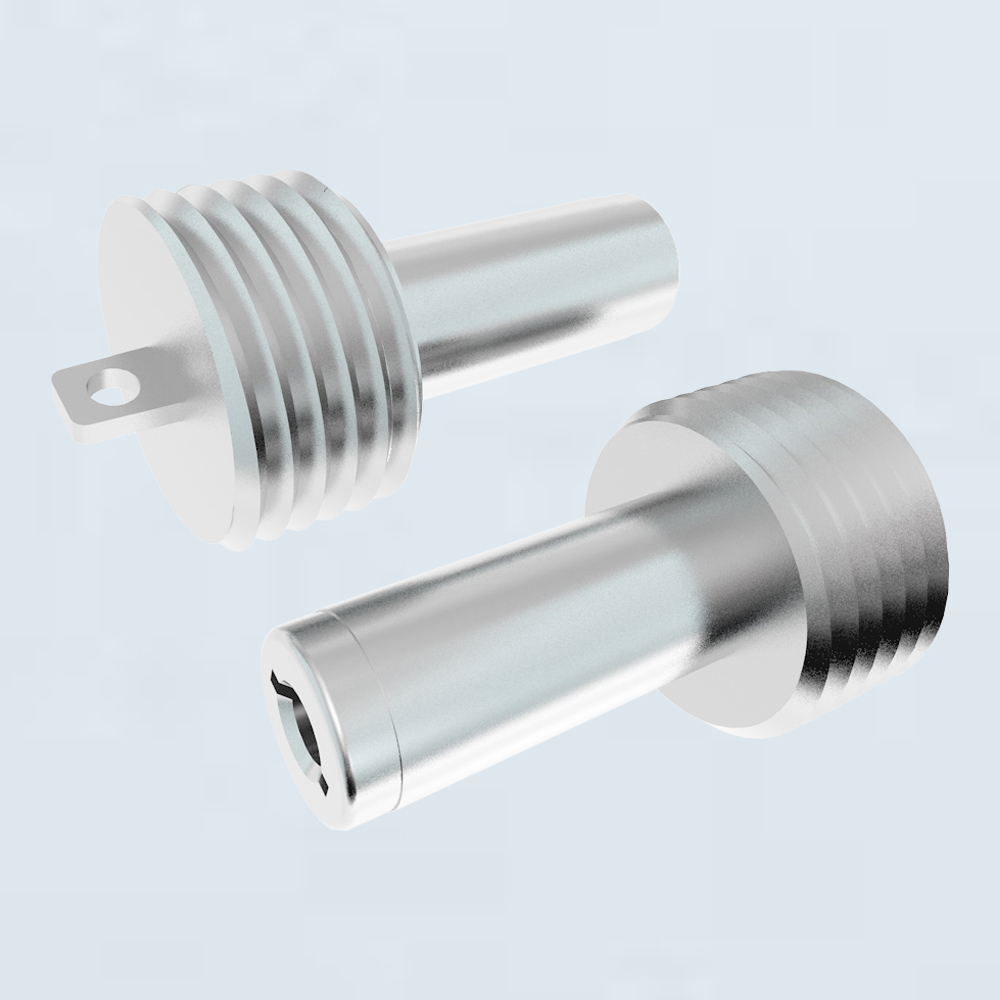

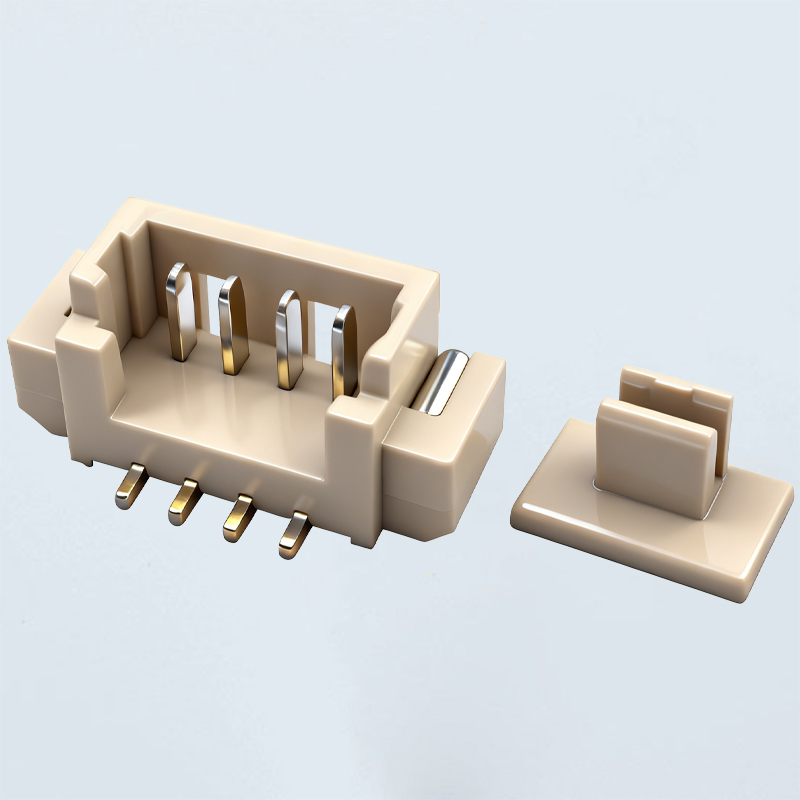

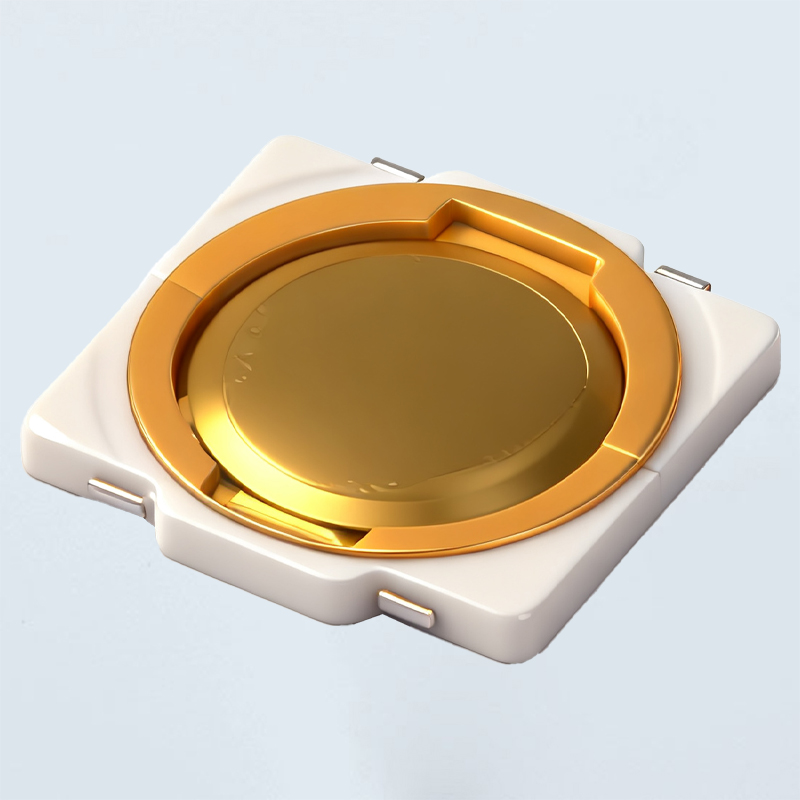

第二阶段:核心部件加工与处理陶瓷插芯的加工是核心环节。通过高精度数控机床进行内孔研磨,确保孔径公差控制在±0.5μm以内,随后进行端面研磨形成UPC球面结构,以减少回波损耗。金属外壳经过冲压、电镀(镀镍或镀金)处理,增强耐腐蚀性和导电性。弹簧则通过特定热处理工艺保持持久弹性,保证连接稳定性。

第三阶段:精密组装与调校在无尘车间内,自动化设备与熟练技工协同作业。插芯与外壳通过精密夹具对准,注入专用胶水固定,随后进行固化处理。组装过程中,关键步骤是调校插芯的对中角度,确保光纤对接时损耗最小化。每批产品会进行抽样组装测试,实时调整工艺参数。

第四阶段:全面性能检测与质量控制光明工厂实行全流程检测体系。每只适配器需通过插入损耗(通常<0.2dB)、回波损耗(UPC标准>55dB)、插拔力(20-40N)及耐久性测试(反复插拔500次以上)。此外,端面三维干涉仪检测确保球面曲率符合标准,环境测试(高低温、振动)验证产品在恶劣条件下的稳定性。只有全部达标的产品才会进入包装环节。

第五阶段:智能包装与溯源管理合格产品采用防静电包装,并标注唯一序列号,实现生产批次、检测数据的全程可追溯。工厂应用MES(制造执行系统)记录每个环节的数据,便于质量回溯与流程优化。包装前进行最终外观检查,确保无划痕、无污渍,体现品牌对细节的坚持。

结语:流程铸就品质,创新驱动未来光明平面式UPC适配器的生产流程,融合了精密制造、严格质检与智能化管理。这不仅保障了产品在5G、数据中心等场景下的高可靠性,也体现了中国制造向高端化、精细化转型的实践。未来,随着自动化与新材料技术的应用,这一流程将持续进化,为全球通信基础设施提供更优质的连接解决方案。

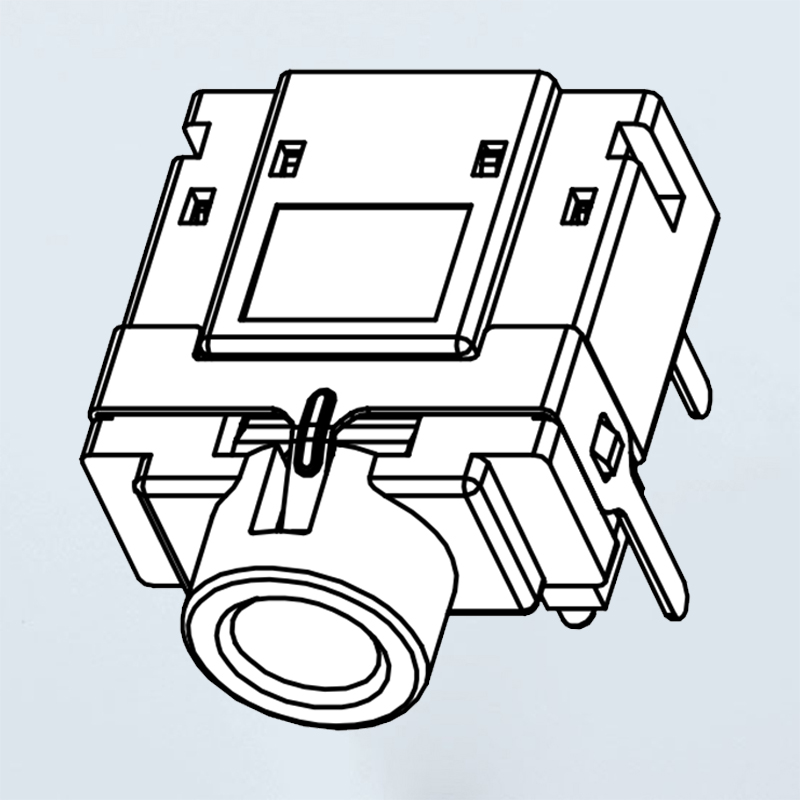

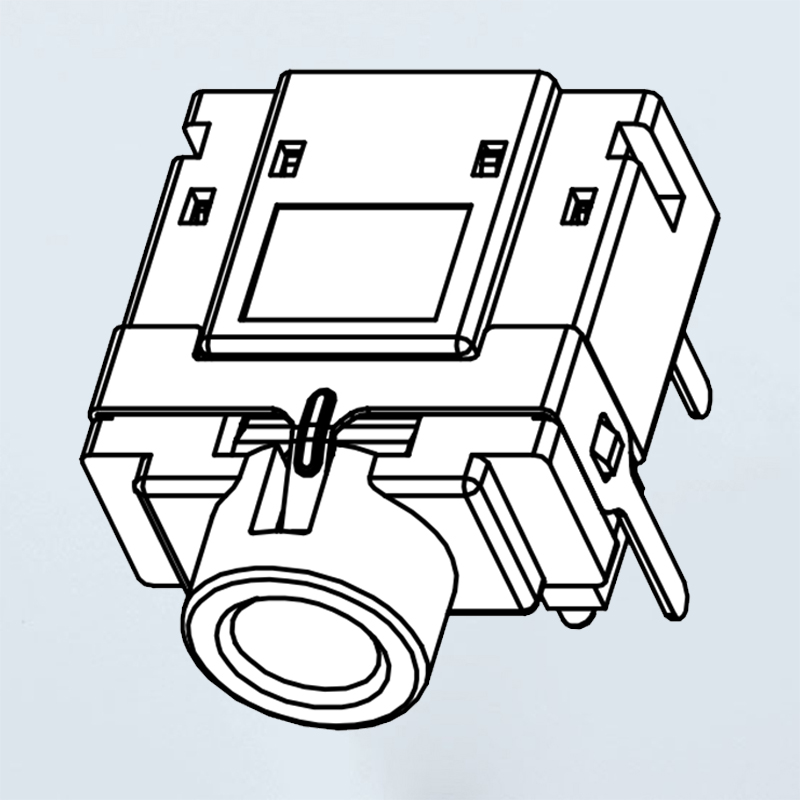

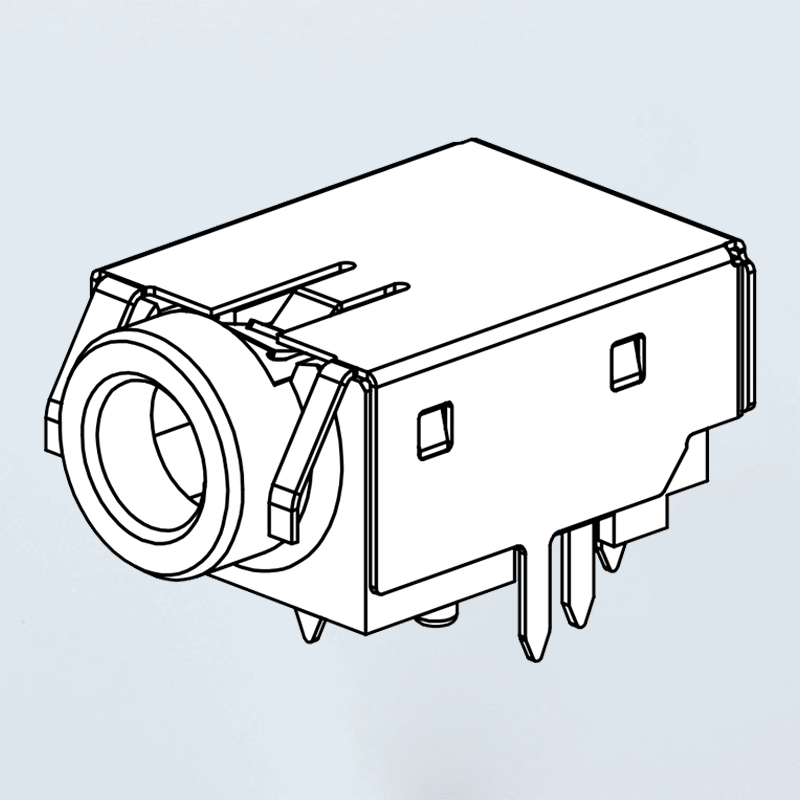

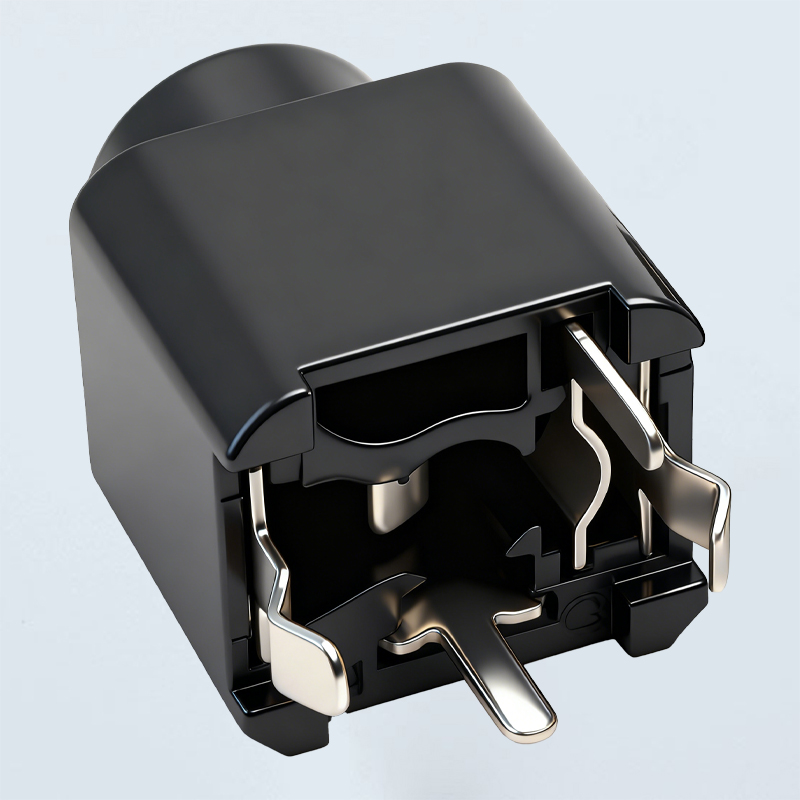

以上就是《光明平面式UPC适配器工厂的生产流程是怎样的?》的全部内容,如果有耳机插座,DC插座,DC电源插座,WFER连接器,耳机插座厂家,DC插座加工定制,WFER连接器制作等需求,可以直接拨打智亚电子有限公司咨询热线13316809188,联系我们!

下一篇: 龙岗无锁开关专业安装服务哪家更可靠?

推荐阅读

-

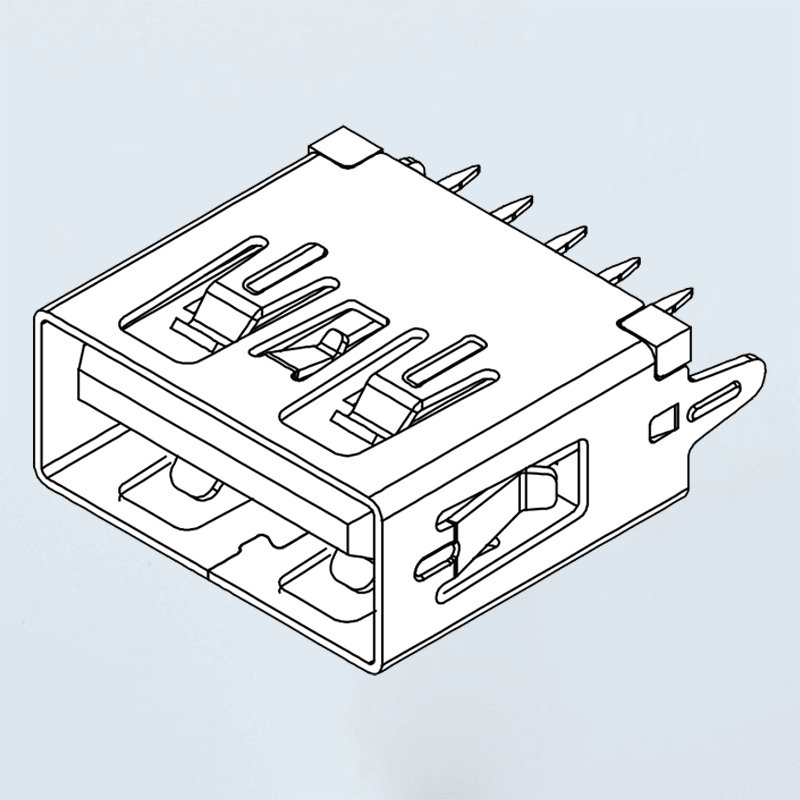

USB连接器的传输速度有多快?

2024-04-30

-

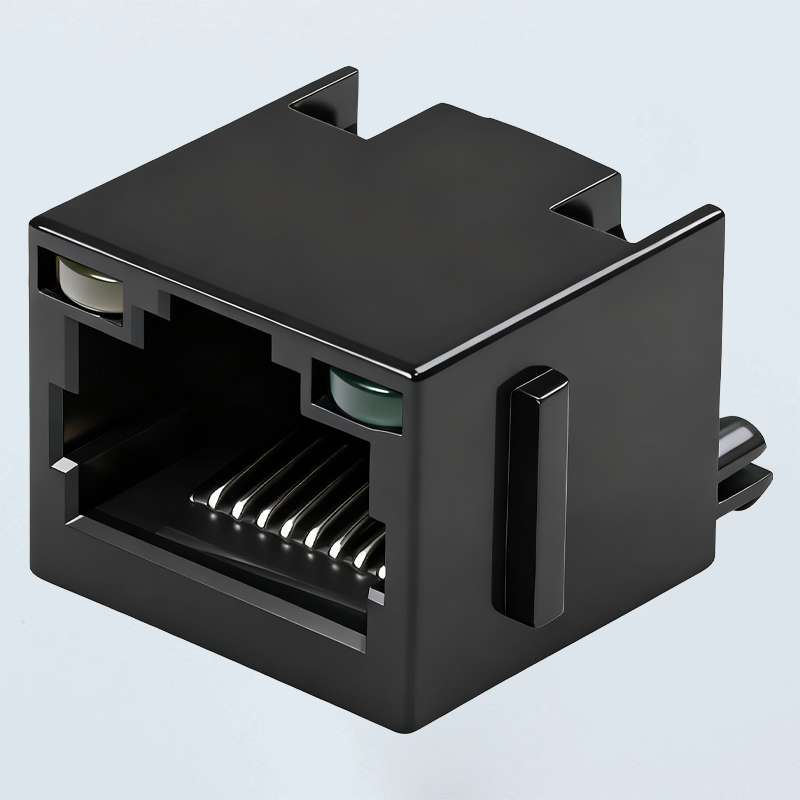

网络插座的价格是多少?

2024-04-30

-

USB连接器的插拔寿命是多久?

2024-04-30

-

网络插座贵的就一定好吗?

2024-04-30

-

针式连接器是如何进行分类的?

2024-04-30

-

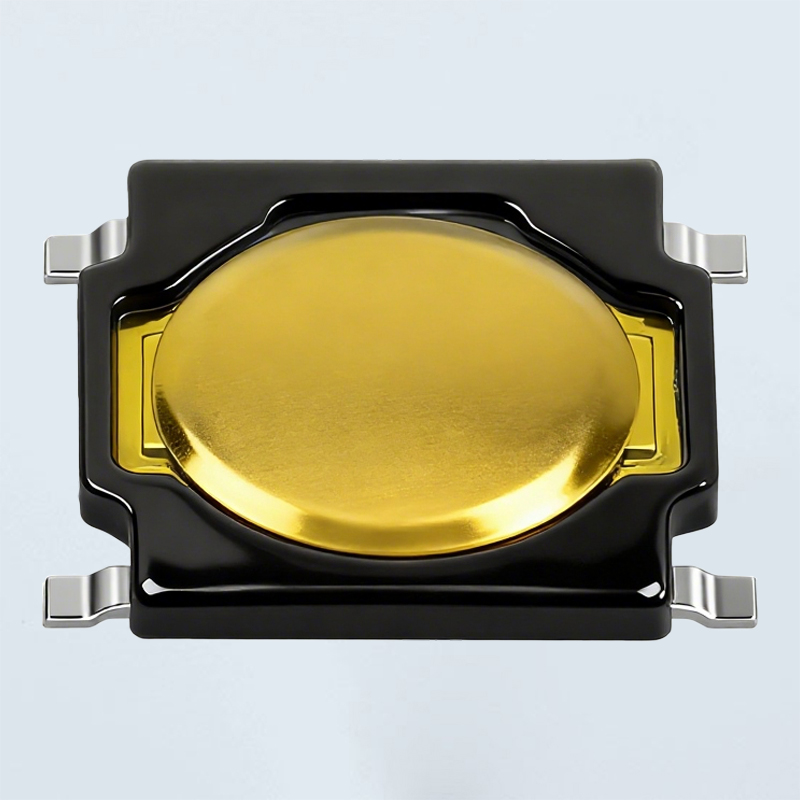

深圳立式轻触开关价格一般是多少钱?

2025-12-10

相关产品推荐

相关文章

-

成都EdgeCard连接器企业如何提升产品竞争力?

成都EdgeCard连接器企业如何提升产品竞争力? 在当今快速发展的电子工业领域,EdgeCard连接器作为,今天智...

-

青岛XLR耳机插座供应商哪家产品质量可靠且价格合理?

青岛XLR耳机插座供应商哪家产品质量可靠且价格合理? 在专业音频设备、舞台音响及高端耳机,今天智亚电子小编特...

-

海口M12工业插座生产厂家哪家产品质量更可靠?

在工业制造领域,电源连接设备的质量直接关系到生产安全与效率。海口作为海南自贸港核心城市,对M12工,今天智亚电子小编特意...

-

青岛窄间距WAFER连接器厂商哪家质量好交货快?

青岛窄间距WAFER连接器厂商哪家质量好交货快? 在电子制造领域,窄间距WAFER连接器,今天智亚电子小编特...

-

河源后掀式FPC连接器加工定制流程有哪些步骤?

河源后掀式FPC连接器加工定制流程详解 在电子制造业中,柔性印刷电路(FPC)连接器因其轻便、可弯曲的特性,,今天智...

-

龙岗光纤插座供应商哪家产品质量好且价格实惠?

龙岗光纤插座供应商哪家产品质量好且价格实惠? 龙岗光纤插座供应商哪家产品质,今天智亚电子小编特意整...

-

长沙HDMI插座市场价格一般是多少?

长沙HDMI插座市场价格全解析:选购指南与行业趋势 长沙HDMI插座市场价格全解析:,今天智亚电子小编特意整...

-

东莞哪家USB3.1连接器生产商技术更专业可靠?

东莞哪家USB3.1连接器生产商技术更专业可靠? 在东莞及珠三角地区,众多电子制造企业都,今天智亚电子小编特...