防水DC插座加工如何确保产品质量与耐用性?

防水DC插座加工:如何确保产品质量与耐用性? 防水DC插座加工:如何确保产品质量与耐用性?

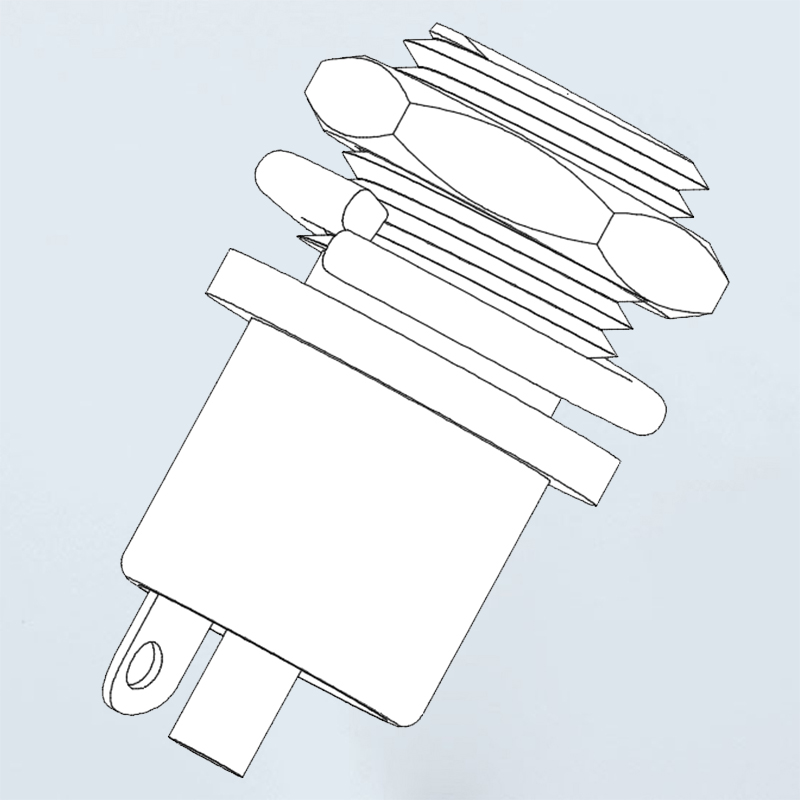

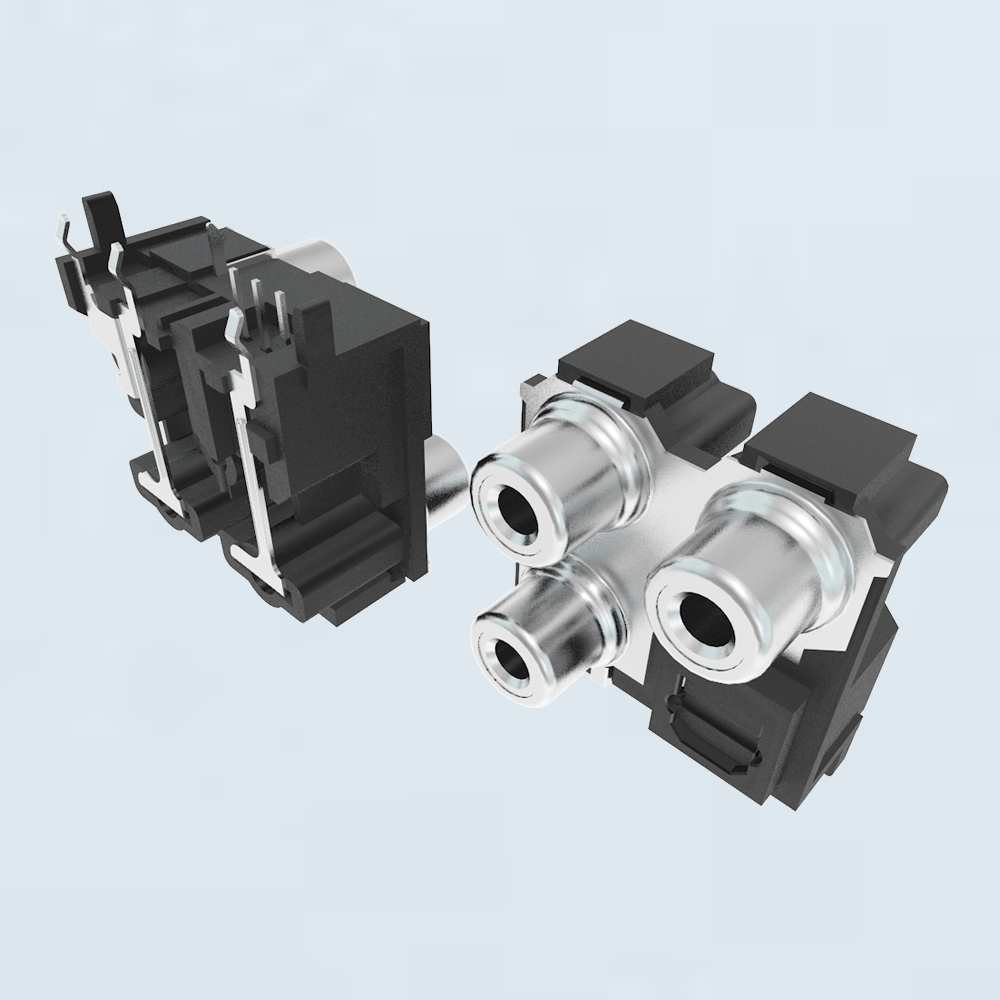

在现代电子设备广泛应用的环境中,防水DC插座作为连接电源与设备的关键组件,其质量与耐用性直接关系到设备的安全与使用寿命。无论是户外监控设备、车载电子、便携灯具还是工业仪器,一个可靠的防水DC插座都能有效防止水分、灰尘侵入,避免短路、腐蚀等故障。那么,在加工制造过程中,如何确保防水DC插座的产品质量与长期耐用性呢?以下从多个关键环节进行深入解析。

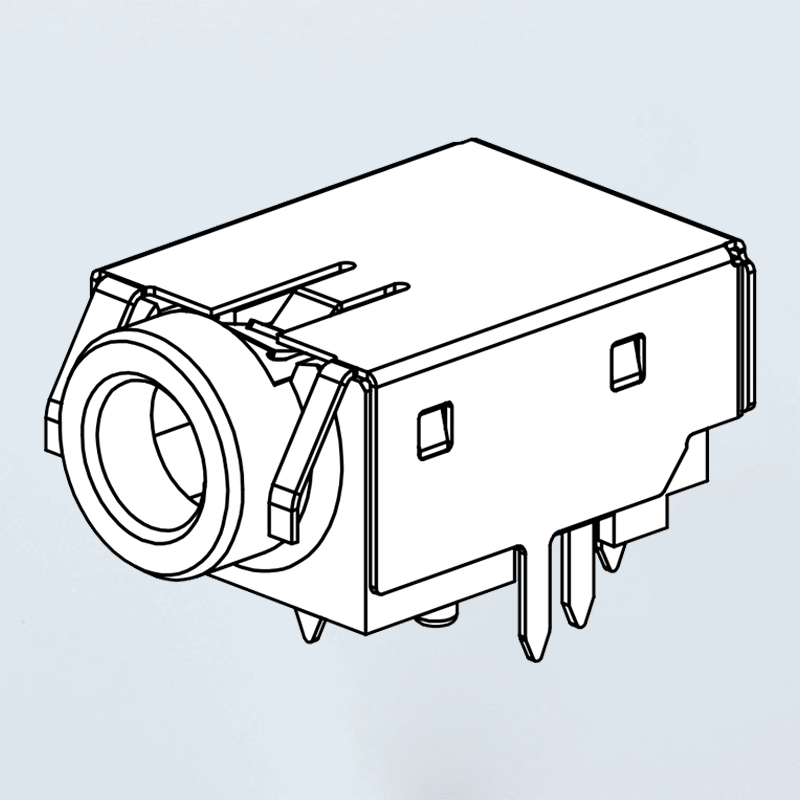

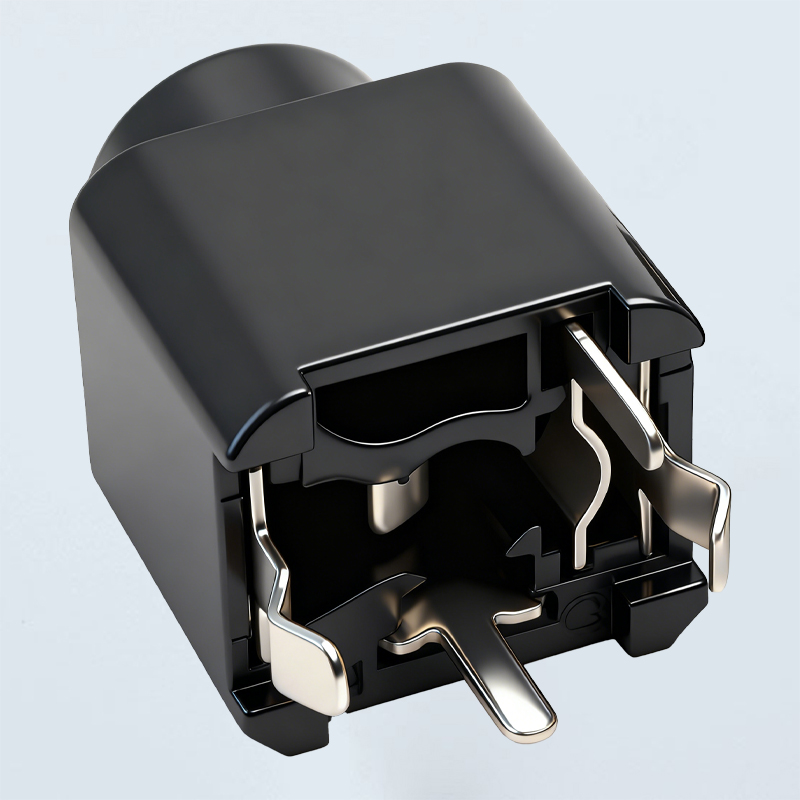

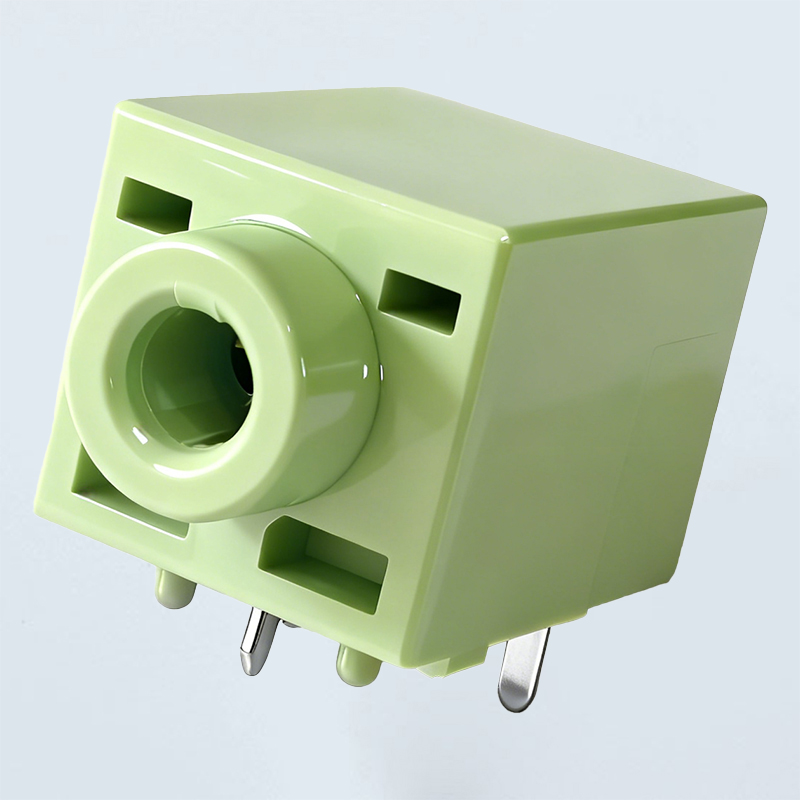

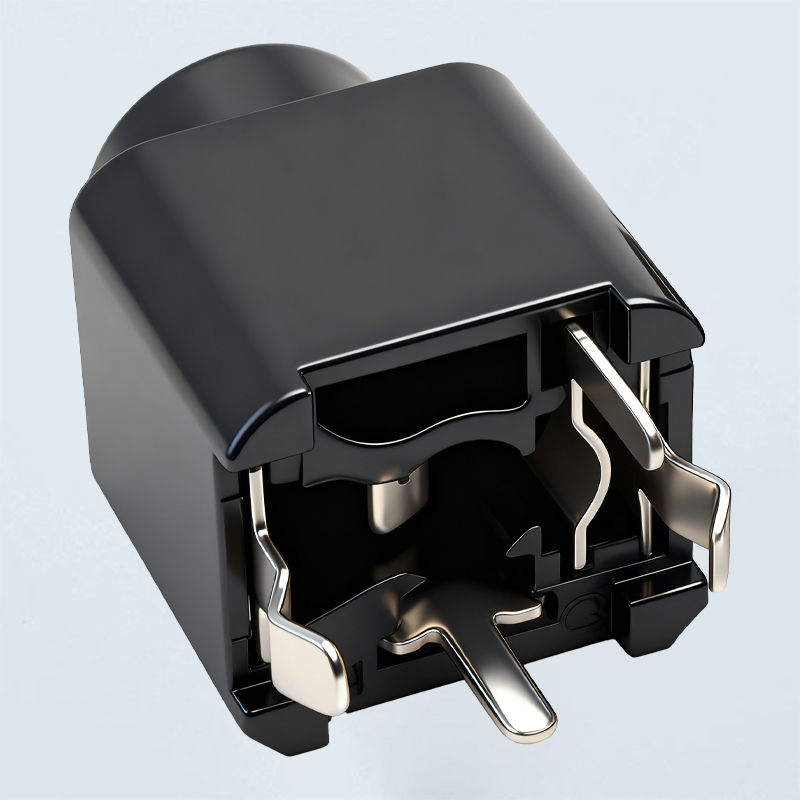

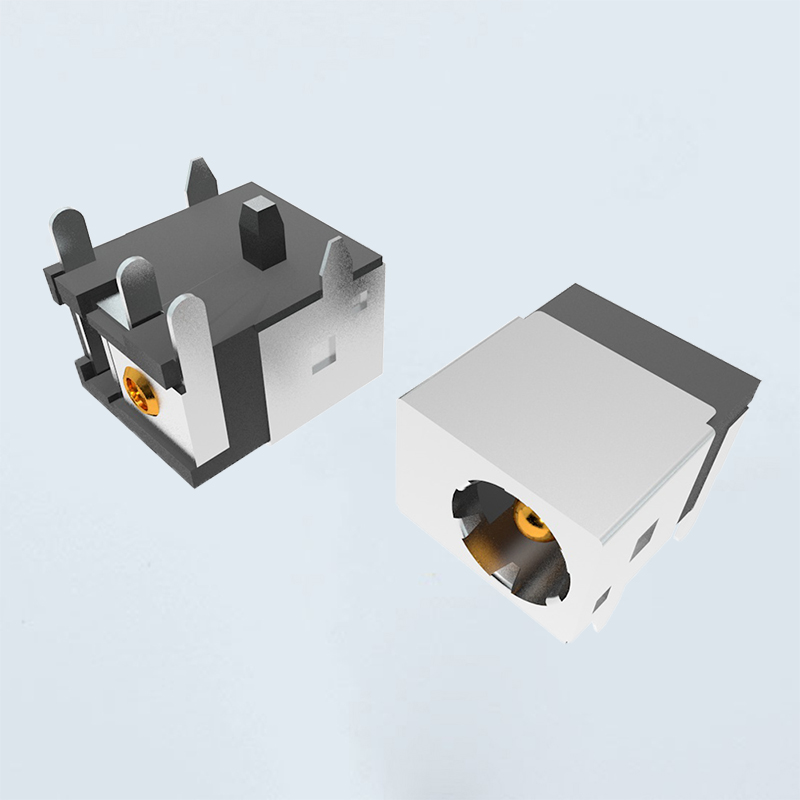

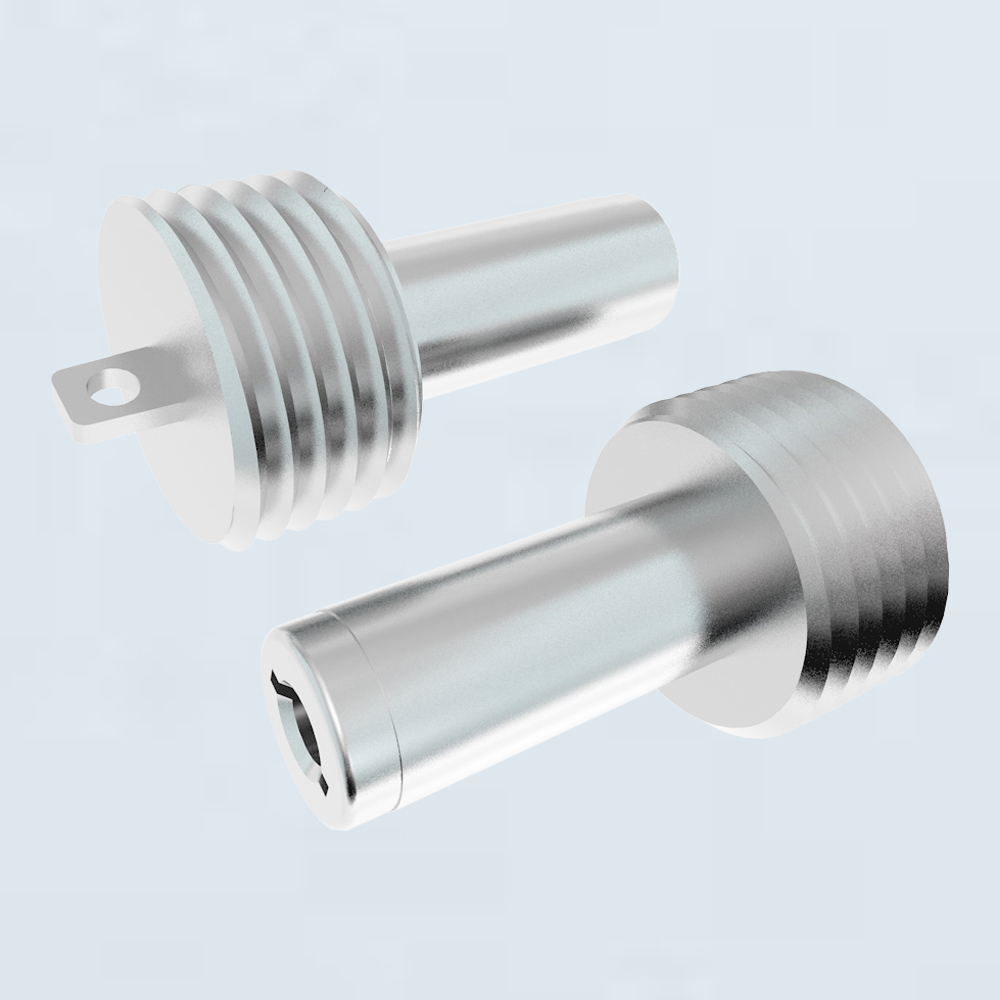

一、材料选择:品质的基石防水DC插座的性能首先取决于材料。外壳通常采用高强度工程塑料(如PA66、PC)或金属材质,这些材料需具备优异的耐候性、抗冲击性和绝缘性。密封部分则多选用硅胶、橡胶等弹性材料,确保在长期压缩后仍能恢复原状,保持密封效果。此外,内部导电部件应使用高纯度铜合金,并进行镀金或镀镍处理,以增强导电性和抗腐蚀能力。优质的材料是产品耐用性的第一道保障。

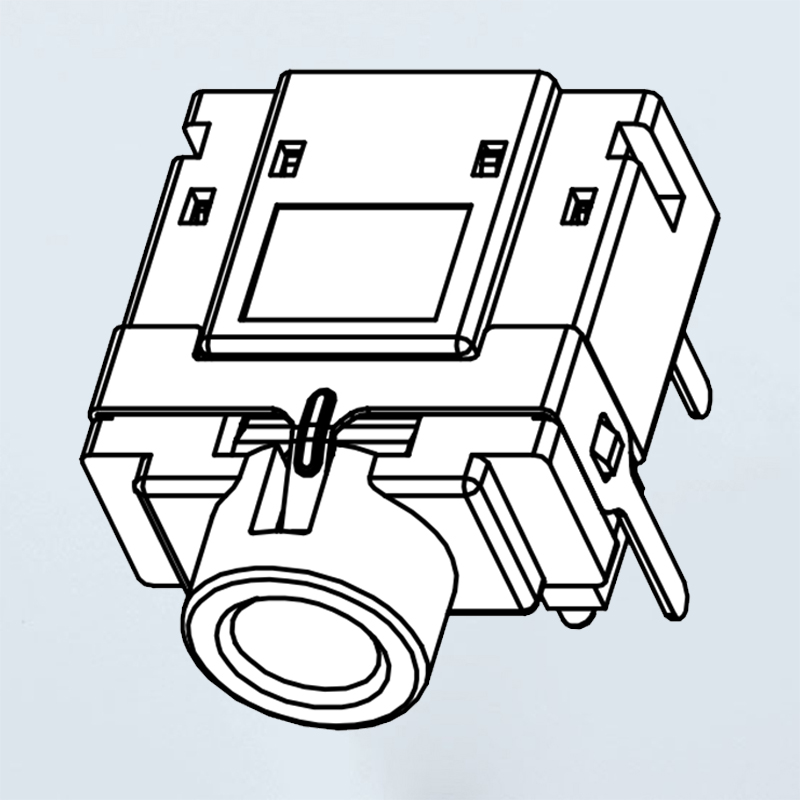

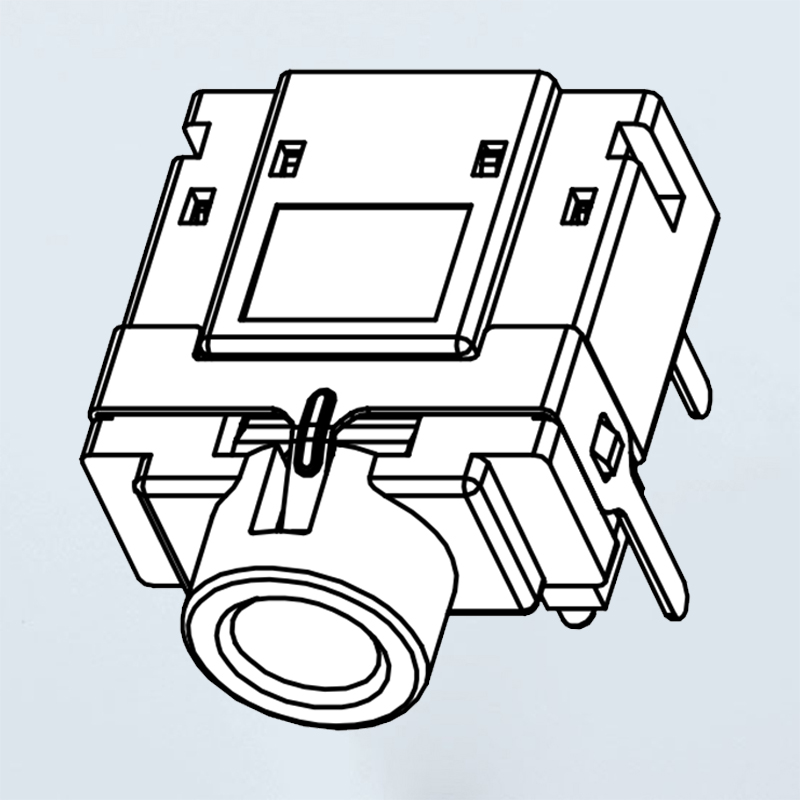

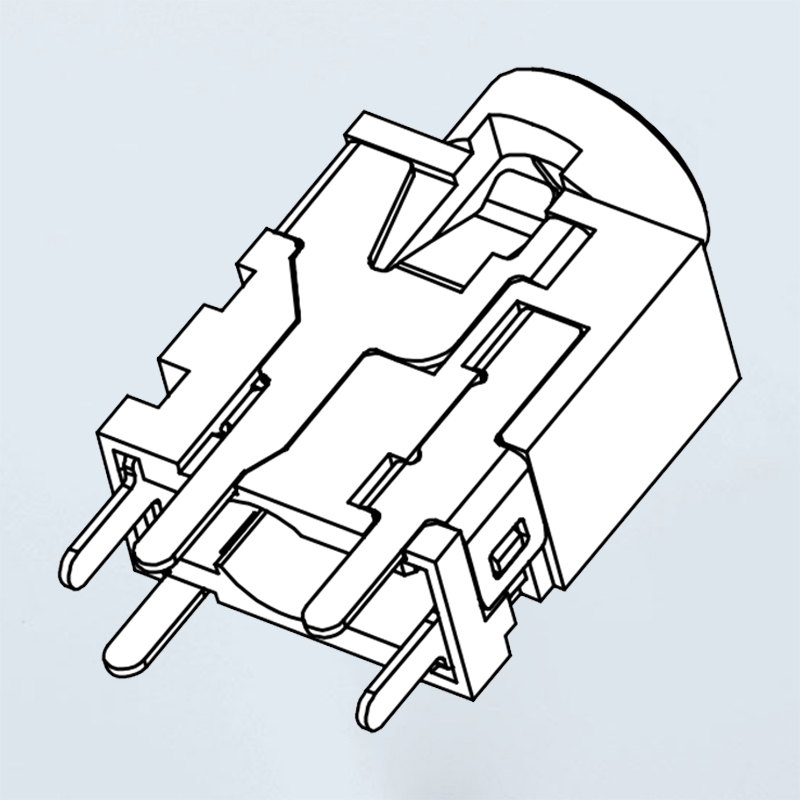

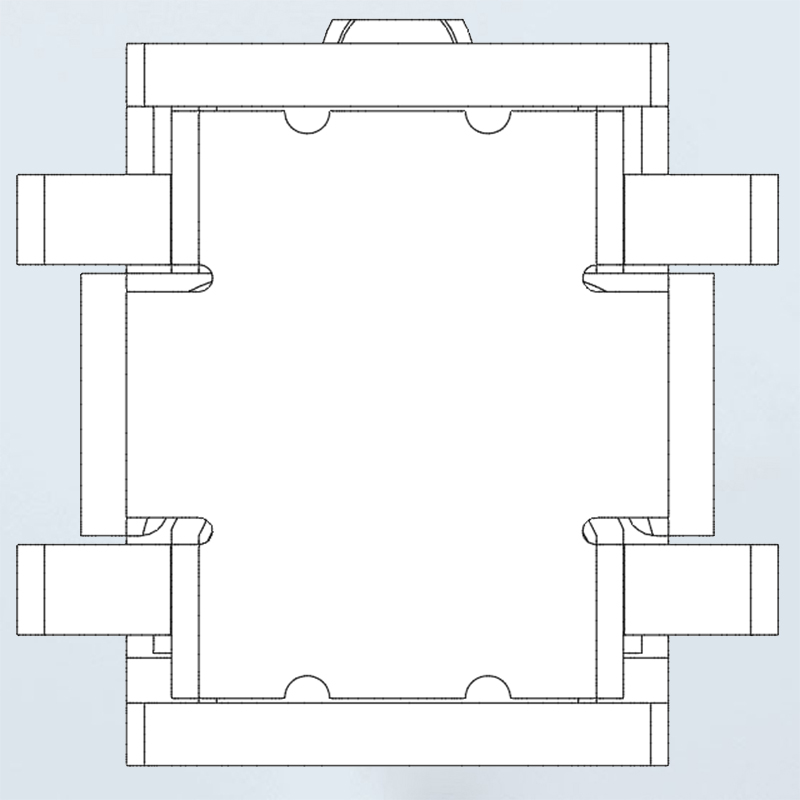

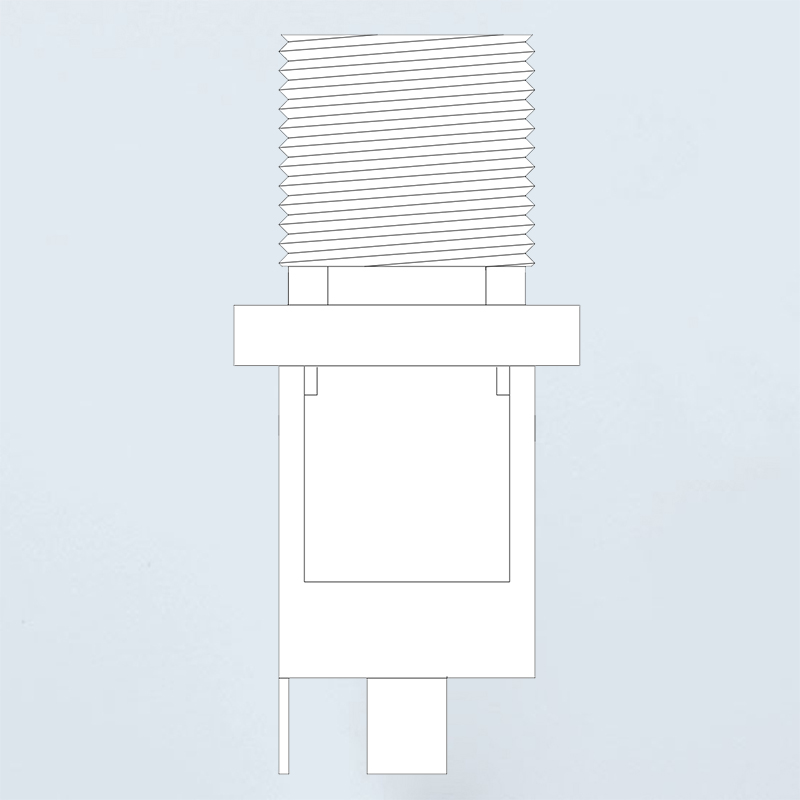

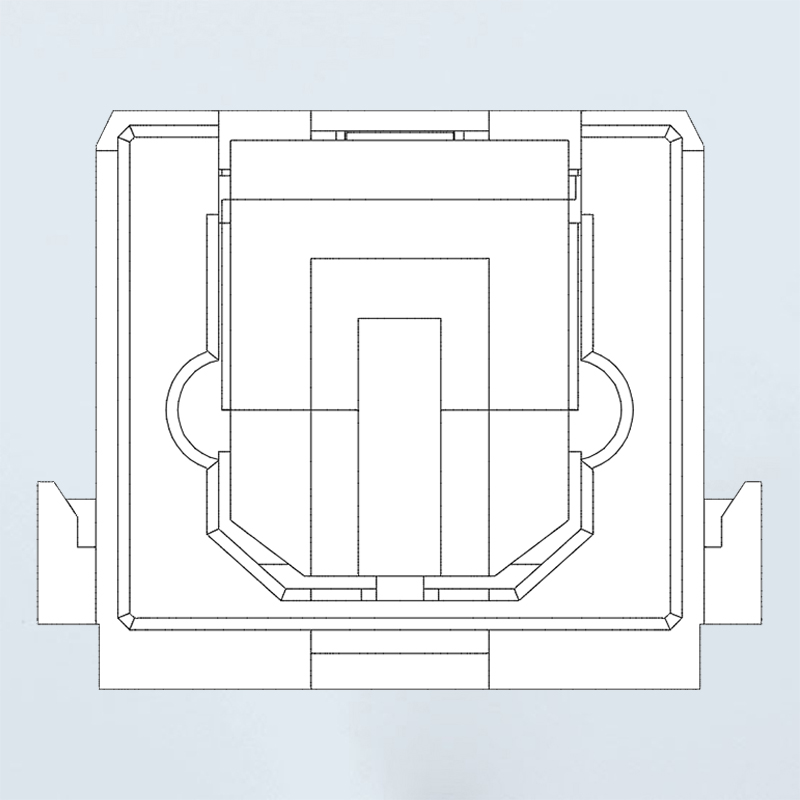

二、结构设计:科学与精密的结合合理的结构设计是防水性能的核心。常见的防水设计包括多层密封圈结构、螺纹锁紧接口、以及内部防渗漏槽等。例如,采用IP67或更高等级(如IP68)的防水标准,要求插座在特定水深和时间下仍能保持密封。设计时还需考虑插拔力、接触稳定性及散热性,避免因频繁插拔或过热导致性能下降。通过模拟测试(如有限元分析)优化结构,能提前发现潜在缺陷。

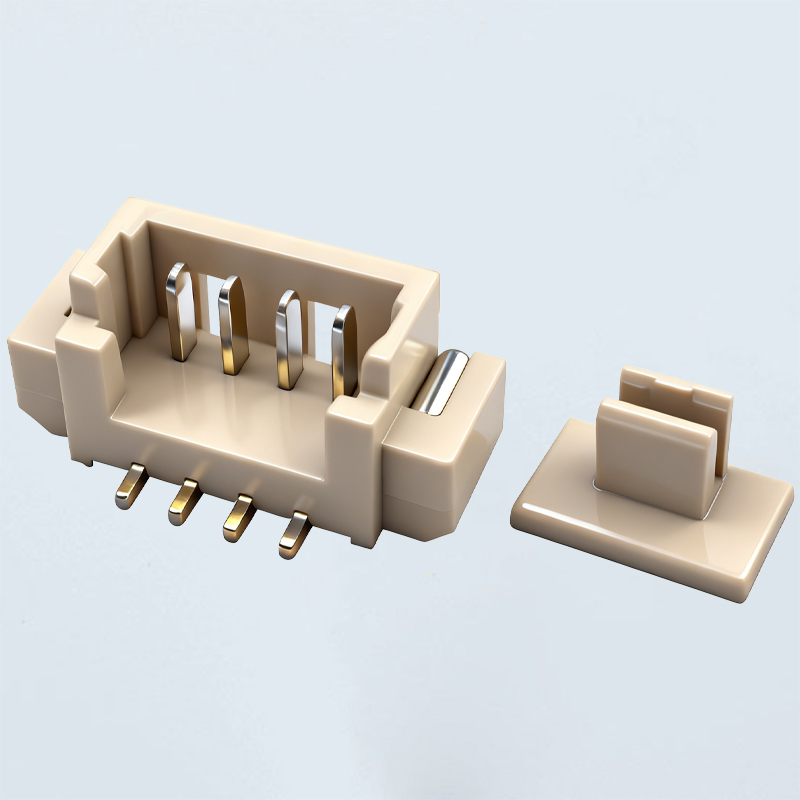

三、工艺控制:细节决定成败加工工艺直接影响产品的一致性与可靠性。注塑成型时需严格控制温度、压力和时间,避免外壳出现气泡、缩水等瑕疵。密封圈的安装必须精准到位,任何偏移都可能导致防水失效。焊接环节应采用自动化设备,确保导电部件连接牢固、电阻稳定。此外,组装过程中的清洁度管理也至关重要,微小杂质都可能破坏密封或导电性能。

四、质量检测:层层把关的防线严格的质量检测体系是确保产品达标的关键。除了常规的尺寸测量、外观检查外,防水DC插座必须经过专项测试:1. 防水测试:使用喷淋、浸泡或气压检测设备,模拟不同环境下的防水性能;2. 电气测试:包括耐压、绝缘电阻、接触电阻等,确保电气安全;3. 环境适应性测试:如高低温循环、盐雾试验、振动测试,验证产品在极端条件下的耐用性;4. 寿命测试:模拟频繁插拔,评估插座的机械磨损与接触稳定性。只有通过多重检测的产品,才能流入市场。

五、生产环境与管理:隐形的保障洁净的生产车间、规范的操作流程以及员工的专业培训,都是产品质量的间接保障。例如,在无尘环境中组装可减少灰尘侵入;定期校准生产设备能维持工艺精度;而完善的可追溯系统,则能在出现问题时快速定位原因,持续改进生产过程。

六、持续创新与标准遵循随着技术发展,新材料与新工艺不断涌现。例如,纳米涂层技术的应用可进一步提升表面防水能力;模块化设计则便于维护与升级。同时,遵循国际标准(如IEC、UL)和行业规范,不仅能提升产品竞争力,也是对企业责任与用户安全的承诺。

总结而言,防水DC插座的质量与耐用性并非偶然,而是源于从材料到设计、从工艺到检测的全链条精细控制。只有将每个环节做到极致,才能打造出在严苛环境中依然稳定可靠的产品,为电子设备的安全运行保驾护航。对于制造商而言,这既是技术挑战,也是赢得市场信任的核心所在。

以上就是《防水DC插座加工如何确保产品质量与耐用性?》的全部内容,如果有耳机插座,DC插座,DC电源插座,WFER连接器,耳机插座厂家,DC插座加工定制,WFER连接器制作等需求,可以直接拨打智亚电子有限公司咨询热线13316809188,联系我们!

上一篇: 长沙轻触开关加工厂哪家质量好交货快?

推荐阅读

-

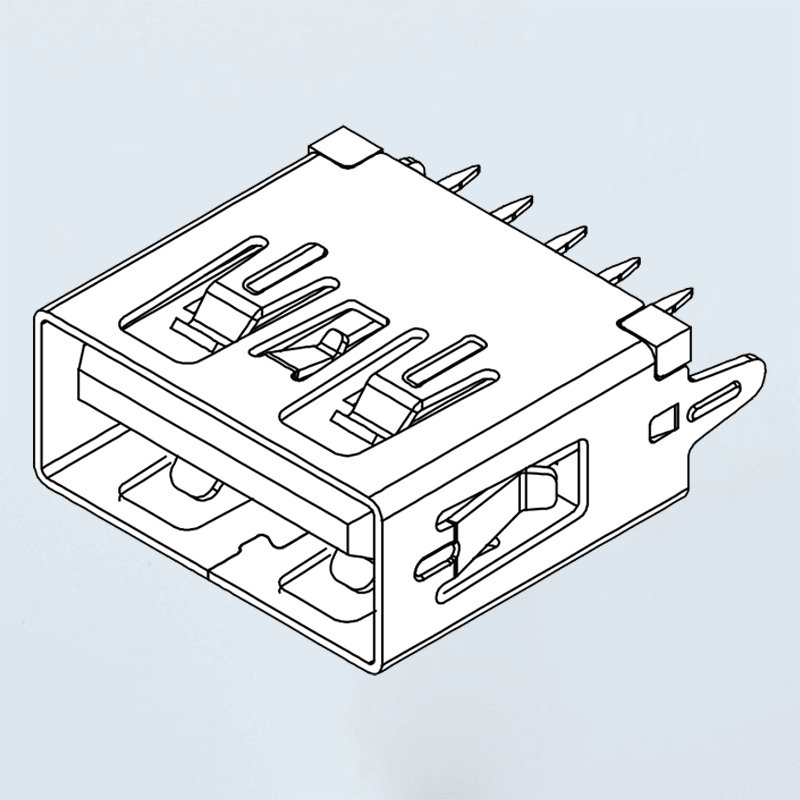

USB连接器的传输速度有多快?

2024-04-30

-

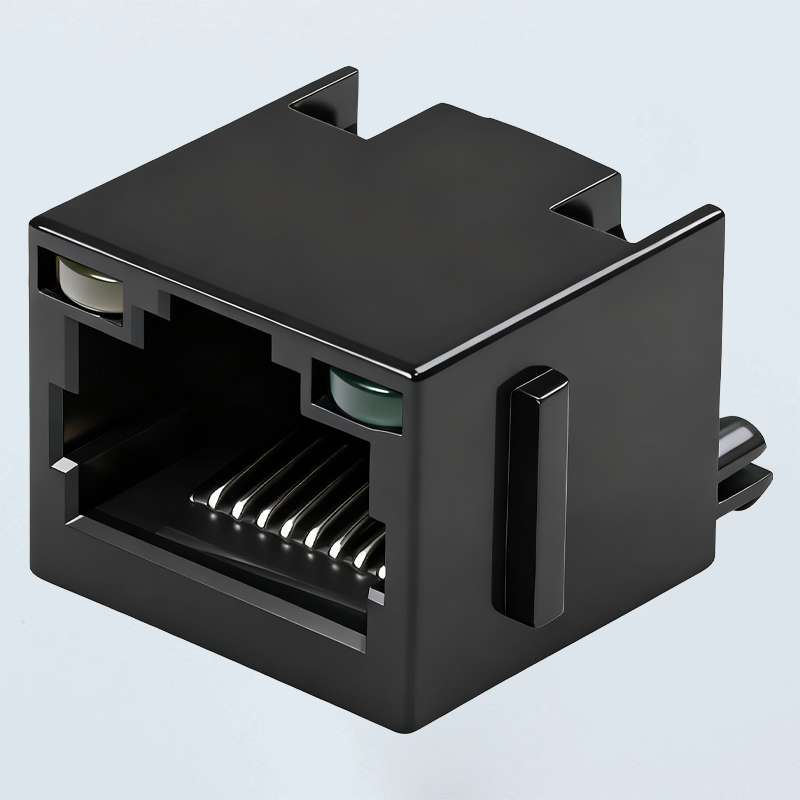

网络插座的价格是多少?

2024-04-30

-

USB连接器的插拔寿命是多久?

2024-04-30

-

网络插座贵的就一定好吗?

2024-04-30

-

针式连接器是如何进行分类的?

2024-04-30

-

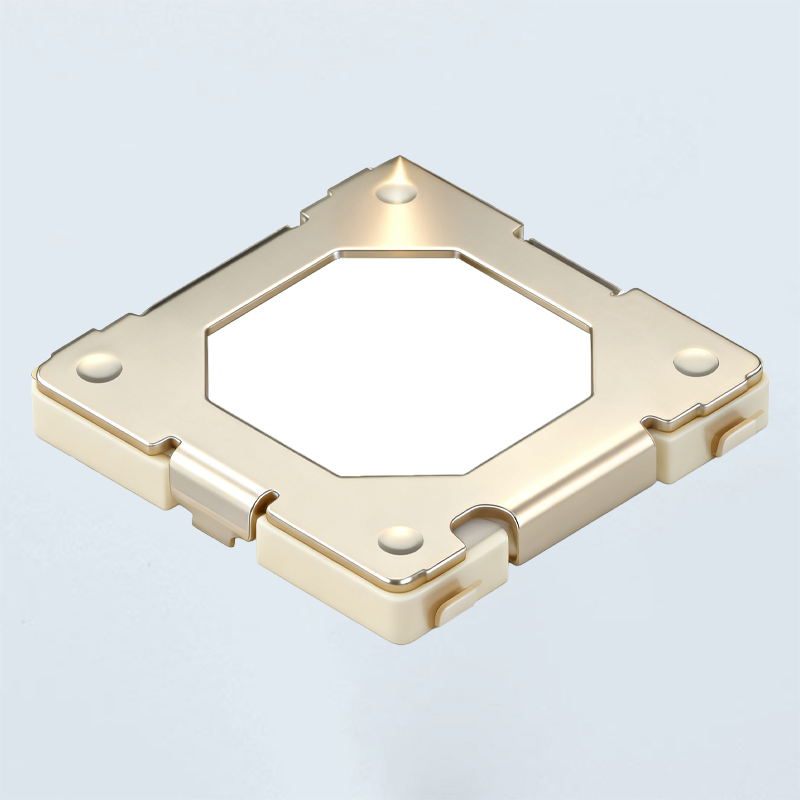

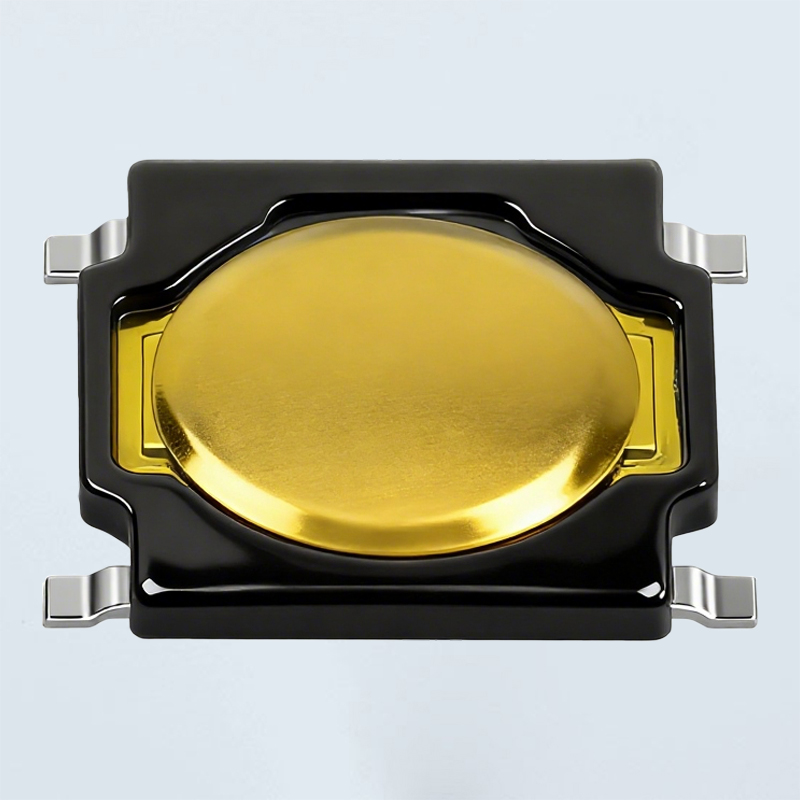

深圳立式轻触开关价格一般是多少钱?

2025-12-10

相关产品推荐

相关文章

-

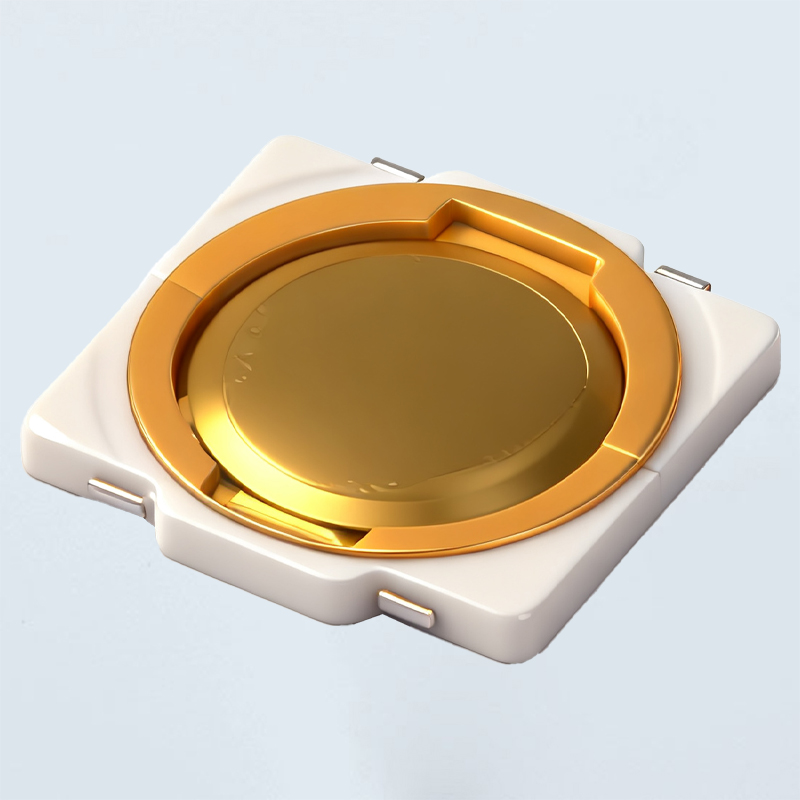

青岛高灵敏度轻触开关价格是多少钱一个?

青岛高灵敏度轻触开关价格解析:多少钱一个?选购指南 青岛高灵敏度轻触开关价,今天智亚电子小编特意整理了相关内...

-

大鹏0.3mm间距FPC插座的市场价格是多少?

大鹏0.3mm间距FPC插座市场价格解析与选购指南 大鹏0.3mm间距FPC插座市场,今天智亚电子小编特意整...

-

东莞防尘型轻触开关制造厂如何提升产品耐用性?

东莞防尘型轻触开关制造厂如何提升产品耐用性?深度解析核心技术 东莞防尘型轻触开关制造,今天智亚电子小编特意整...

-

龙华哪家厂商生产的USB母座连接器质量最可靠耐用?

在龙华区众多电子元器件制造商中,深圳市智亚电子有限公司凭借其专业的技术积累和严格的质量管控体系,在,今天智亚电子小编特意...

-

盐田大电流DC插座工厂的生产质量可靠吗?

盐田大电流DC插座工厂的生产质量分析 在电子制造领域,DC插座作为关键连接组件,其质量直接影响到设备的稳定性,今天智...

-

成都防水耳机插座加工厂如何提升产品耐用性?

成都防水耳机插座加工厂提升产品耐用性的五大策略 成都防水耳机插座加工厂提升产品,今天智亚电子小编特意整理了相...

-

盐田平面式UPC适配器哪个品牌质量最可靠?

盐田平面式UPC适配器哪个品牌质量最可靠?深度解析与选购指南 在光纤通信与网络,今天智亚电子小编特意整理了相...

-

沙井嵌入式HDMI插座价格是多少钱一个?

沙井嵌入式HDMI插座价格解析与选购指南 随着智能家居与高清影音设备的普及,嵌入式HDM,今天智亚电子小编特意整理了...